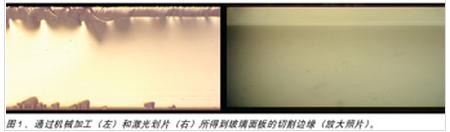

实际上所有类型生产中的平板显示器(FPD)目前在其构造中都用到了玻璃薄板。然而,传统的切割玻璃的机械技术并不具有支持一些新兴显示应用所需的加工质量和产量的能力,对于那些采用超薄基底材料的应用来说尤为显著。而CO2 激光器已经在特种玻璃切割领域应用了多年,近来在激光稳定性、冷却技术以及玻璃加工方面的进步,使得激光成为一种替代机械加工、用于平板显示器制造的可行手段(见图1)。

未来的趋势

对于PDA和MP3播放器等消费电子类产品,未来趋势是更小的物理尺寸和更轻的重量,以及更低的成本。而与此同时,消费者追求面积更大、质量更高的显示屏,比如苹果iPhone就是一个典型的例子。相似的还有平板电视制造商们正寻找缩减产品重量的方法。解决这两个问题的关键是采用更轻薄的玻璃基底材料。在超薄电话上,其厚度被缩小为0.3毫米。即使在更大的(60英寸)电视机上,厚度仅为2.8毫米的玻璃板已经成为了标准配置。无论怎样,更薄的玻璃从机械加工角度来说更为精密。这使得玻璃在生产中更难切割和加工,并且使最终产品极易破碎。后一个因素,对于双层应用,如触摸屏来说,更是至关重要。

激光优势

切割玻璃的传统技术已经被使用了几个世纪,包括使用坚硬﹑锐利的工具(常见的是金刚石或硬质合金)划刻玻璃表面,随后通过机械力使玻璃沿着划刻的裂纹完全分开。在自动化系统中,这一分割过程通常采用裂片条作用于玻璃表面而完成。然而,这一方法对于超薄基底材料来说有一定的缺陷。特别是刀具在材料中产生的微裂痕以及后续的裂片步骤产生细小的碎渣,且切割面并不一定和玻璃表面垂直。

此外,机械切割在加工后的边缘部分留下了显著的机械应力。实际上,采用机械切割加工厚度小于1毫米的基底材料是非常困难的,因为这个厚度的玻璃非常易碎。为了防止玻璃在初次切割后发生进一步的破碎,它可能因此需要在切割面进行磨削或抛光。而且,后道清理工序也是必需的,以清除可能对后续工艺(如电路形成)产生干扰的残渣。激光切割玻璃解决了这些局限。首先,非接触工艺完全消除了微裂痕和碎渣的问题。而且,激光切割使玻璃中不再有应力的残留,带来更高的边缘强度。这一点非常重要,因为即使当外力作用于玻璃板的中心,其裂痕也通常开始于边缘位置。总的来说,相比机械切割的玻璃,激光切割的玻璃能承受两倍到三倍的外力。

激光切割还能减少工艺步骤,因其不需要任何后续的清洁及磨削步骤。所以虽然激光切割机的投资成本要高于机械系统,但激光切割的总投资成本将因免去了磨削设备而低于机械加工的成本。

最后,激光切割使得在玻璃上切割曲线更为简单。对曲线切割的需求正在增长,尤其是移动电话领域,许多制造商希望使用玻璃来替代塑料的外壳,从而提高抗磨损能力。然而,这通常需要小半径圆角边缘,有些时候甚至需要切割出开口。

激光切割基本常识

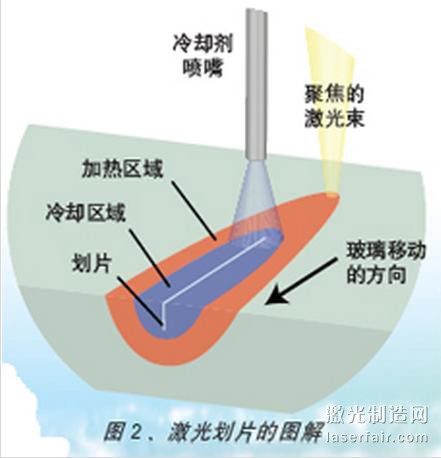

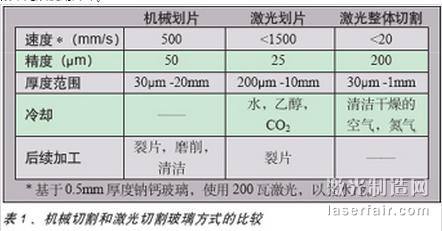

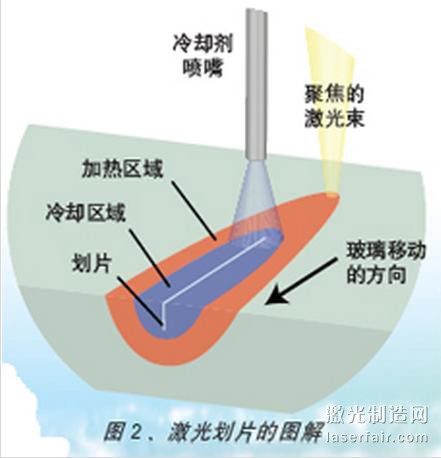

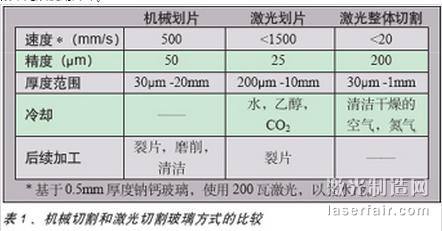

对于玻璃切割来说有两种基于激光的基本技术。第一种被称为激光划片,主要被用于基底材料厚度从0.3毫米到0.7毫米的玻璃(见图2)。第二种被称为激光整体切割,主要被用于切割基底材料厚度小于0.2毫米的材料。这两种方法一般都使用连续波CO2 激光器,也可以采用脉冲CO2 激光器——能在该应用下因进给率的重复率足够高从而接近连续波。

在激光划片中,激光聚焦于玻璃的表面,以产生连续的划痕。因为所有的玻璃都能强烈吸收波长为10.6 m的CO2 激光,几乎所有的激光能量都保留在或接近玻璃的表面,产生快速的加热效应。通过从喷嘴向玻璃传输液体或空气,能实现快速冷却;带来的热冲击会在玻璃中约100 m深处生成连续的裂纹。在整个划片过程完成后,玻璃从机械辊子或裂片条下方通过,施加足够的外力使玻璃基底沿裂纹彻底分割开来。该裂片过程不产生任何碎渣,且切割面同表面垂直。

另一种用于裂片的非机械方式最近被开发出来。这种方式中,初始的划痕再次被暴露在另一束激光产生的热量下,使玻璃膨胀并使划痕向深处贯穿基底材料。这一阶段中无须使用冷却。

激光整体切割的设置同激光划片相类似。不同在于其进给率更低,且冷却要求更低,使用气体冷却而非液体。因此,激光产生的划痕在基底材料中不断延伸,只需一步便可完成,免除了单独的裂片工艺。表1总结了机械切割和两种激光技术的特点。

工艺优化

德国MDI Schott Advanced Processing公司是一家高精度玻璃切割设备的制造商,他们开发了基于激光的技术,用于各种不同的应用当中。MDI Schott尤其关注于平板显示器领域。

“我们已经对工艺的许多方面进行了优化,以为制造商提供最具成本竞争力的机械切割工具,并且在薄玻璃的生产中带来出色的成果,”公司的副总裁Christoph Hermanns谈到,“尤其在提供冷却剂方面,是非常重要的领域。我们研究了各种气体和液体产生的效果,并开发了用于喷嘴的新技术,能使冷却剂带来更高的可控性和可重复实现的结果。除此之外,还能最小化冷却液用量并在加工后的零件上不产生残留痕迹。”

该公司同样还发现高斯光束轮廓并不适用于玻璃划片。问题在于聚焦后的高斯分布在划刻的中心区域达到功率密度峰值,使玻璃温度升高超过熔点。这一形变带来了残余应力,并将产生微裂纹。

MDI Schott公司利用多项技术来改变激光束的功率密度分布,但还要依赖于被加工对象的特定情况以及其他工艺参数。一种方法是使用镜片系统或反射光路来生成线形光束。该光束能沿着划痕线前后来回进行高频扫描(图3)。

一般来说,公司使用的CO2 激光器在50~250W的功率水平;较高区间的功率能带来更高的产量或加工更厚材料的能力。

“我们现在使用的一种激光器是相干公司的Diamond K250,该型号具有许多对我们应用非常重要的特点,”Hermanns说道,“例如,我们要求非常好的功率稳定性,因为划片深度直接依赖于功率。出于同一种原因,横向模式结构的一致性也很重要,因为这决定了工件表面的激光功率密度分布。此外,我们需要输出的功率密度分布能在激光器整体输出功率范围内保持稳定。这是因为一台特定的机器可能被用于各种不同的任务,例如划刻裸玻璃和带涂层的玻璃,后者需要不同等级的功率。而且,同一型号产品单元之间的一致性非常重要,这样我们在安装一台新的激光器时,就不用把所有参数都重新调校一遍。”

Hermanns还强调了运行时间和可靠性的重要性,因为该应用通常在每天24小时每周7天的模式下运行,“相干近期推出了Diamond E-400激光器,因其具备出色的可靠性,我们正在利用该产品,”他谈到,“例如,该激光器配备了集成电源,免去了射频电缆所可能带来的故障风险。而且,E-400有着内置的故障自检装置,能查出所有的激光操作参数并能预先预测可能出现的故障。该激光器自身也是一台网络服务器,甚至能让我们远距离监控单元的运转,并通知客户任何即将发生的状况。”

结论

总的来说,21世纪消费类产品要求意味着显示器中的玻璃板将不再采用沿用几个世纪的老技术进行切割了。幸运的是,基于激光的切割避免了这些技术的致命缺陷。因为激光切割既能免除后续加工步骤,而且不会过分地增加产品成本。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们