先后赴欧盟企业培训中心、台湾剑桥企业培训中心等知名培训机构开展学术交流。在理论技术研究及企业管理方面均取得了较高成就,是我国民营企业主中难得的复合型人才。

武汉逸飞激光设备有限公司吴轩总经理

激光加工技术飞速发展的这几年,跟我国“战略性新兴产业”的崛起是密不可分的。要想继续往日的繁荣,就必须实现我国“高端装备制造”的升级。这是一种软实力的升级,包括了品牌的升级。这应该是所有拥有自主知识产权,掌握核心竞争力的激光装备制造企业共同的选择,而逸飞激光也在积极推行的“努力打造国内领先品牌”的新战略。

如今,逸飞激光的人们又抖擞精神准备更创辉煌。

十年往往被称为一个年代

人处继往开来之时,总会习惯性的“顾后瞻前”,回首往昔主要是为了更好地放眼未来。离眼下最近的年代,也就是上一个十年,让人记忆犹新。

2005年—2015年,十年征途,逸飞激光围绕客户的需求持续创新,开放合作融合发展。完成了激光装备“制造”到“智造”的蜕变,广受国内外客户的点赞。打着“逸飞激光”印记的产品至今服务于国轩高科、力神动力、南都电源、光宇集团、鹏辉能源、中航锂电、天能集团、超威电源、天合光能、苏泊尔、美的、格力、广州工研院、中国科学院和硅酸盐研究所等多家国企、上市公司、大学和科研院所,并远销俄罗斯、韩国、巴基斯坦、马来西亚、韩国等国家。让同行们震惊于“逸飞的崛起”。

回顾上个十年,真可谓激情飞扬的年代,精彩四溢的年代。就是在这个十年里,“激光装备”全面融入了工业制造领域,激光加工技术应用步入了高速轨道,工业制造领域的人们看“高端激光装备”真的是看得眼花缭乱,但在多数人眼里主要看到的也许还是中国激光企业的一步步发达和强盛,看到中国激光装备需求体量已跃居全球前列。中国已成为全球最重要的激光产业市场。而激光产业的下一个发展年代已悄然来临。与此同时,逸飞激光的管理者们也在布局下一个十年规划。

以技术创新引领公司发展

地处武汉•中国光谷腹地的逸飞激光,公司成立之初,就十分注重在产学研方面的高度融合发展,一方面与高校合作开辟与激光加工技术相关的专业,培养了大批激光加工技术型人才。另外在技术创新上、中、下游的对接与耦合。与国内外众多知名品牌企业建立了良好、稳固的合作伙伴关系,逐步形成强大的人才、技术和品牌优势。

多年来,逸飞激光坚持长期研发投入,对激光工艺新技术、新应用领域持续不断的进行跟踪和研究。在能量负反馈、光速选模及整形、波型可编程、图像识别与自动定位、镀金反射腔、光路稳定等新技术方面,已形成了一系列成熟应用解决方案。2007年,逸飞激光供给中科院上海硅酸盐研究的激光焊接设备,生产的“600安时钠硫储能电池” 就专用于上海世博会新能源汽车。公司的技术领先优势在业内全面凸显出来。

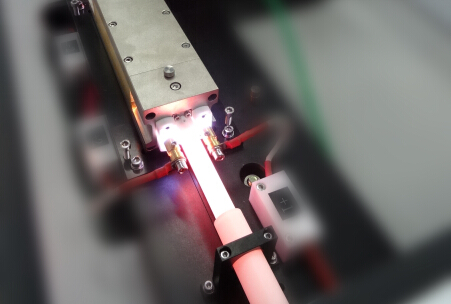

激光装备核心部件激光器

如今,逸飞激光能实现激光技术与各行业制造工艺实现无缝对接,底气来源于逸飞激光的自主知识产权和,逸飞激光已经完全拥有灯泵浦光纤传输激光器、灯泵浦固定光路激光器的自主知识产权和核心技术,掌握了集研发设计、电气控制、系统集成、装备制造于一体的高端激光装备承载技术。为新能源汽车、五金灯具、集成电路、仪器仪表、计算机制造、手机通讯、汽车配件、精密器械、建筑建材、家电厨具、服装服饰、城市灯光、金银首饰、工艺礼品等行业及科研院所提供全工艺激光焊接系统及智能自动化产线解决方案。全面提升工业制造领域焊接工艺水平及效率。

产品升级为战略发展方向

经过十年的拼搏发展,逸飞激光实施的“全工艺智能自动化产线”战略,使得行业应用解决方案进入全面纵深推进阶段。在新能源动力电池解决方案中;针对方形、圆柱、软包、18650等不同类型电池的电芯及PACK电池组对焊接工艺的要求,开发出中试设备、全自动工作站、全自动生产线三大类几十款产品,大幅提升了电池制造焊接工艺水平。在新光源行业解决方案中;其“灯丝激光焊接机及焊接方法”获得国家发明专利,打破传统电子束需在真空状态下进行焊接的方式,其激光的焊接精度及冶金结合优势,大幅提升了灯丝的质量及使用寿命。在家电厨具行业解决方案中;集成了先进的机器人柔性加工系统,对不规则的复杂图案进行多平面、多维度的焊接,实现了智能自动化生产。在电热电器行业、电子电工行业等应用解决方案中,均有不同程度的技术突破。

国内首条圆柱动力电池智能自动化产线

助力行业发展须技术先行

能源危机、环境污染问题,亦愈演愈烈。国家《新能源汽车科技发展“十二五”专项规划》已把电动汽车作为中国汽车未来发展的主要方向之一。到2020年,新能源汽车的年销售将到200万台。

新能源汽车电池、电机、电控三大核心零部件中,动力电池在整车成本中所占比例最高,也直接决定整车性能。2015年动力电池一直处于供不应求的状态,导致新能源汽车不能及时放量。在“量产化”的框架下,传统生产过程有着很大的瓶颈。比如说,对生产设备的自动化程度要求高,加工设备的稳定性、新工艺、新材料的特殊要求等。电芯、模组的生产和组装过程中一个重要环节——激光焊接就完美地体现在动力电池的生产加工中。

动力电池的激光焊接部位多,有耐压和漏液测试要求,材料多数为铝材及不同材料间的焊接,因此难度大,对焊接工艺的要求也更高。由于场地和最终焊接实物尺寸不同等因素掣肘,难以统一各个厂家的激光系统标准。逸飞激光“工艺定制”式为客户推出中试设备、全自动工作站和全自动生产线三种产线模式,以此为基础适配适合客户使用的专用工艺产线。逸飞激光提供的高效精密的激光焊接工艺可以大大提高汽车动力电池的安全性、可靠性和使用寿命。其独创的 “全极耳激光焊接”理念,不仅使电池结构内阻降低,满足动力电池高功率放电需求,电池充放电时内部电流分布均匀、温升小,还有效解决了温升高循环寿命低的问题,提升了电池生产智能自动化水平生产效率更高,深受行业的广泛应用及推广。

在刚刚闭幕的2015国际光年峰会“光耀荆楚”光学前沿技术研讨会上。作为演讲嘉宾的吴轩谈到,明年对智能自动化产线需求将会成爆发式增长态势,这一需求将进一步增加焊接系统的集成难度,同时提升了激光焊接设备制造商的“准入门槛”。而逸飞激光作为先行者,已经牢牢地抓住了这一市场机遇,据悉,今年逸飞激光仅新能源汽车行业单一市场销售过亿元,着实让业内人士惊叹。

提升品牌软实力做大做强

逸飞激光企业研发中心、激光工艺研究中心不断推陈出新,已拥有发明专利8项,实用新型108项,软件著作权13项,部分产品被录入国家高新技术产品名录。先后承担了国家科技部、湖北省、武汉市、广东省东莞市、辽宁省鞍山市等科技项目。被授予“全国质量、信用、创新AAA级企业” 、“文明诚信私营企业”等光荣称号以及湖北省、广东省激光行业协会副会长单位。

具有完全自主知识产权的逸飞光纤激光器

逸飞激光管理上以市场为主全面展开公司业务流程变革,确保了以客户需求驱动公司整体战略的实施。生产上依据ISO9001质量控制体系和ISO14001环境管理体系,对产品在其来料、加工过程、整机、出货各个环节严格把关,确保出货产品的性能和质量。还通过了OHSAS18000职业健康安全管理体系,多个产品系列已获得欧盟CE认证。

逸飞激光以武汉为中心,设立了东莞分公司、各地办事处以及海外代理分销机构,全面构建了国内国际销售及售后服务网点。这使我们可以更加贴近客户,倾听客户需求并快速响应。如今,我们的产品与解决方案已经应用于全球20多个国家和地区。

十年风雨兼程,是逸飞人自强不息、奋斗不止的决心和毅力成就的实力。随之即来,新征程将持续开启,逸飞激光将依然目光如炬放眼市场,让创新理念引领激光焊接时代,以市场需求推动工艺革新,为客户提供效率更高解决方案。

十年征途,逸飞激光实现了创新跨越式发展。我想----他们已经开始了新的征程。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们