松下伺服电机在激光切割设备上的应用较多。随客户对激光设备加工要求的提升,对伺服的使用要求也越来越高。在实际使用中也暴露了一些问题,尤其是加工轮廓的变形问题,是比较困扰大家的一个主要方面。本篇文章将尝试对此类问题进行总结,以便大家更好地使用。

关键

轴动态响应性的高低及相互之间的配合

其实无论是板材切割机、管材切割机或者是复杂的立体切割设备,要想设备按照既定的图形进行加工,关键就在于参与加工的各个轴动态响应性的高低及相互之间的配合问题。如果在加工过程中,各轴的整体响应太慢,或者某些位置出现一个轴偏差小,另一个轴偏差大的情况,则就会出现加工轮廓变形的问题。而导致这种偏差不一致情况出现的原因众多,有机械的、外力的、伺服响应性、控制系统等因素,或是多因素叠加影响。因此,解决此类问题的关键在于各轴有较好的动态响应性及相互之间的配合的协调性,使其能比较严格地按照既定目标进行加工动作。伺服电机作为一个承接机械与控制系统的中间执行机构,能在一定程度上弥补、优化、协调各个系统的动作,以达到更完美的控制目的。以下就出现上述问题时伺服电机的一些应对措施进行讨论。

机械因素

机械问题相对而言比较常见,主要体现在设计、传动方式、安装、材质、机械磨损等方面。

机械共振

机械共振问题对伺服最大的影响在于无法继续提高伺服电机的响应性,从而使设备整体运行在比较低的响应状态。此类问题在同步带传动的机械中比较常见,另外长距离的滚珠丝杆有时也有此类情况。主要原因是同步带的刚性偏低,共振频率低,长距离的丝杆自身惯量较大,且多有变形情况,特别是在电机容量选择偏小的情况下比较容易起振。同时安装时的装配工艺高低和材质的优劣也会对机械的共振产生影响。

如果出现此类问题,除在机械上优化外,可通过伺服的调整来弥补。主要思路就是通过伺服抑制共振的功能来完成。具体来说,有两种方法实现:一种是自适应滤波器的调整,即自动去共振功能,通过设置PR200号参数来设置自动去共振的功能,伺服电机会自动推断机械的共振点,并加以抑制。另一种是手动去除共振的方法,通过调试软件找出机械共振点,写进相应参数。通常共振点被抑制后,伺服电机增益提升的空间被打开,可一定程度地提高刚性。

机械抖动

机械抖动实质也是机械的固有频率问题,通常比较多地出现在单端固定的悬梁结构中,特别是在加减速阶段表现尤其明显。低频的抖动在加工件中会呈现出大波浪状的形态,较高频的抖动会有锯齿状的形态。对于此种情况的基本思路是加入多种滤波器,错开转矩指令频率。此时不要将刚性调整太高,伺服参数中比较有效的调整方法有:积分时间常数、指令平滑滤波器、位置指令FIR滤波器、制振频率、制振滤波器、增益切换功能等。但此类方法对伺服的响应性会产生一定的负面影响,因此调试时要谨慎。对于激光切割机这类的轨迹控制设备,不建议使用制振滤波器和制振频率,指令平滑滤波器也不要调整太多。通常使用两档增益(建议PR115设置为10),再配合上位控制系统参数的设置,会达到一个比较平衡的效果。

机械内应力、外力等因素

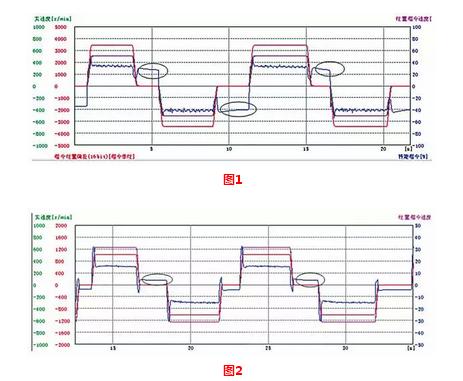

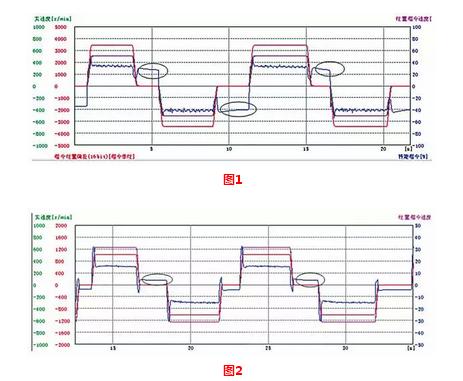

由于机械材质和安装的差异,设备上各传动轴的机械内应力、静摩擦力等可能会不一致。如果设备中参与轨迹插补控制的两轴中的某一轴的内应力或者静摩擦力等更大,则会一定程度上消耗掉伺服的转矩,造成此轴的加速变慢,从而导致加工轮廓变形。通常我们可以通过伺服驱动器反馈生成的波形曲线来观察传动轴的内应力问题。下面两图是相同两台设备的同一个轴的波形曲线图,我们可以看到,在相同的速度情况下,图1中无论是转矩指令大小还是脉冲偏差水平都要远远高于图2(蓝色曲线为转矩曲线,红色为脉冲偏差曲线)。虽然伺服出了更多的力,但偏差还是要明显更大。究其原因,在图中就可以看出,图中黑色椭圆框内是伺服处于静止状态(锁模状态)时电机分配的转矩,图1中伺服为达到锁止的目的,输出了更多的转矩来克服传动轴中的各种内应力。伺服用于加速的转矩被消耗了很多,响应自然就慢了。后经证实,此轴的装配确实有问题。

外力作用于轴上的情况也比较类似。一般的板材切割机,各轴与工件之间是非接触的,可能受到的外力有限。但某些管材切割机,送管轴会参与切割时候的插补,而另一轴一般是非接触的。此时管材由于受到夹具的影响,会对送管轴产生一个反向作用力,这样参与插补控制的两轴受力情况不一致,切割的效果肯定会受到影响。

解决此类问题的思路主要是让伺服电机多输出一部分转矩,以抵消作用于轴上的各种内力、外力。有两种方法可以实现,其一是适当提高刚性,但在某些设备上可能相对效果不明显。另一种方法是使用转矩摩擦补偿,具体的操作方法又可以分为自动与手动两种,把PR002设置为4,即开启了自动摩擦补偿,驱动器会自动根据推算的情况设置相应参数,手动方法则是具体设置正负方向的转矩补偿值及转矩指令的加算值。

伺服因素

在机械正常的情况下,如果伺服参数偏差较大,也会引起切割的轮廓不理想的情况。因此伺服调试的时候应该遵循的原则是:1、伺服响应性在允许的范围内应保持较高的水平。2、参与插补控制的各轴应当具有比较接近的动态响应性,可通过波形曲线察看实际的脉冲偏差水平。3、惯量比应该按照比较真实的数值进行设定,如果驱动器自动推算的惯量比较真实地反映了实际的负载情况,就不要随意改变此数值。4、响应性调整时应尽量使用自动增益,就算需要手动调试也要在自动调试的基础上调整,这样会简化调试的难度。5、调试效果不理想时可尝试使用松下伺服的二自由度功能,此功能是在闭环控制的基础上加入了部分开环控制的元素,对于提高伺服的动态响应性及稳定性有一定的帮助。

数控系统因素

有的情况下,伺服的调试效果不明显,此时可能就要介入对控制系统的调节了。激光切割机加工时通常线速度是比较恒定的,在直线与曲线上都是同一速度。这一点在直线运动上是没有多大问题的,但是在曲线,特别是小尺寸圆弧的加工上可能会因为加速度过大导致轮廓变形的情况。因此,在切割小圆等图形时必须对速度及加速度加以限制。并且在遇到抖动等问题的时候调整加速度,改变插补采样周期等参数对抑制抖动的效果比单纯调整伺服效果更好。另外,在某些模拟量控制的数控系统中,由于系统已经加入了PID控制的元素,此时伺服系统的主要控制权已经转移到了系统中,伺服电机的影响力变弱,这个时候如果只调整伺服,对实际的效果影响非常有限。

总之,一台设备的实际运行效果,是对机械、电机、控制系统的综合应用的一个反映。伺服电机作为机械与电气控制的纽带,对设备的运行好坏起到了关键的作用,因此,掌握好伺服的使用方法对提升设备性能及稳定性都大有好处。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们