UV-LED单个芯片面积小,便于灵活设计;但相应的是单个芯片的辐射功率也较低,在很多应用中难以满足高辐射功率密度的要求,这也是目前UV-LED在众多领域很难替代UV放电灯的重要原因之一。

因此,随着UV-LED的发展,其封装和系统设计也成为关注的焦点。

德国kit大学

德国KIT大学的Schneider等提出了一种高功率密度的UV-LED模组,将98个395nm的LED芯片密集封装在陶瓷基板上,可以实现较高的辐射功率密度。

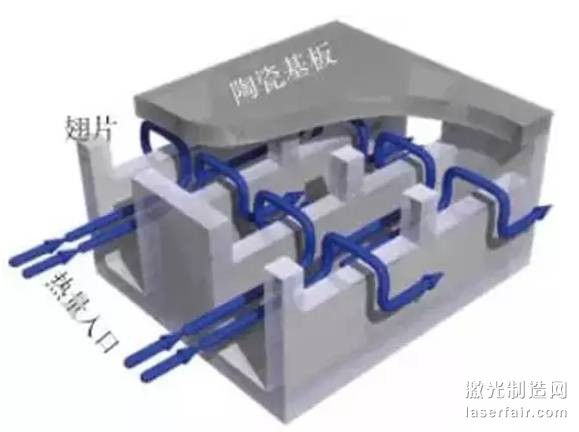

最初98个LED芯片通过银胶封装在氧化铝陶瓷基板上,如图所示。

模组结构

单颗LED芯片输入电功率为1.65W,工作电流500mA,结温25℃,输出辐射功率为375mW。98个芯片串联,整个模组的最大输入功率为162W,封装面积为2.11cm2 ,热功率密度达到59.2W/cm2 。

风冷条件下的特征测试结果显示,在输入功率120W、工作电流400mA状态下,模组发出的紫外波长为397nm,辐射功率密度为13.1W/cm2 。

而热学仿真结果表明,假如提高该模组的散热特性,辐射功率密度预计可以达到20.8W/cm2 。为此,设计了一个表面微型散热器,如图所示。

表面微型制冷器

该散热器基于层流条件下热传导的微通道较短的原理,众多短小的微通道相互并联,以提高热传导的面积,并采用水作为冷却液。

采用塑料制成的该结构散热器的热通量达500W/cm2 ,采用铝或氧化铝陶瓷等热阻更低的材料时,该散热器的热通量预计能够达到800W/cm2 ,因此可以有效提高LED模组的散热性能。

随后,采用厚膜印刷的铝基板来代替陶瓷基板,结果证实改良后的模组散热性能更好,最大辐照度可达到31.6W/cm2。

台湾中兴大学

台湾中兴大学的Horng等人采用复合电镀工艺制备出掺杂金刚石的铜(Diamond-addedCopper,DAC)散热器并应用于UV-LED封装散热。激光闪光法测得DAC散热器的热扩散系数为0.7179cm2/s。

实验结果表明,采用DAC散热器的UV-LED热阻仅为18.4K/W,低于纯铜的24.8K/W,其散热特性和光学性能都得到了改善。

注入电流为350mA时,使用DAC散热器的UV-LED的表面温度为45.3℃,而相同条件下纯铜散热器的UV-LED表面温度为50.1℃,仅蓝宝石衬底的表面温度为62.5℃。

该条件下,UV-LED的辐射输出功率和辐射效率分别增大至71.8mW和4.3%。

复旦大学

复旦大学课题组基于铜板与AlN板三明治结构的高功率密度封装,开发了kW级以上的大功率紫外LED光固化系统。

AlN板作为铜板正负电极之间、铜板电极与散热器之间的绝缘层,既能达到良好的绝缘效果,又能够确保芯片热量的高效导出,从而改善LED模组的散热特性;铜板作为电极连接,增大了LED模组的驱动电流,将单位面积的封装功率提高到20~500W/cm2。

如图所示的移动式紫外固化系统,输入功率密度达到200W/cm2,总功率14kW,能很好地应用于各种不同的地坪涂料的固化处理,并已应用于耐磨纸涂层和木器油漆的固化。

地坪涂料LED紫外固话系统及其光源模组

广东海洋大学

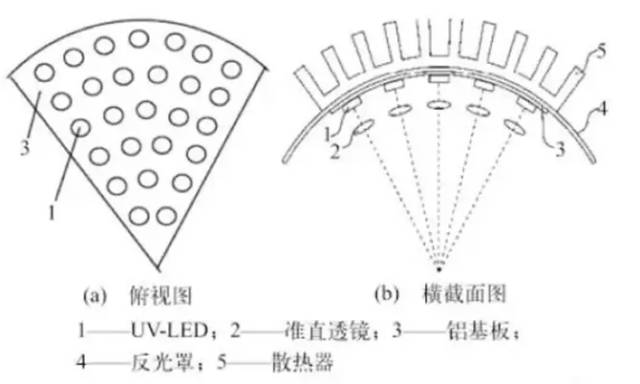

广东海洋大学的Zhou等人设计了一种特殊的扇形UV-LED阵列,用来满足高速旋转固化如光盘固化等应用的特殊要求,并采用TracePro光学仿真软件对该光源的辐照度分布进行了模拟。

其阵列结构如图(a)所示,若干大功率UV-LED组成扇形阵列安装在铝基板上,每层UV-LED等间隔分布在以O为圆心的圆弧上。沿半径方向上LED芯片的个数逐渐线性增加,从而辐照度沿径向逐渐增加。

由图(b)截面可知,UV-LED阵列分布在抛物型柱面上。每个LED正前方分别装有准直透镜,生成发散角小于3°的近似平行光,然后UV-LED阵列的出射光汇聚在较小的矩形区域内,形成高功率密度的辐照面。

南京信息工程大学

南京信息工程大学的肖韶荣等人为构造指纹荧光检测中所需的均匀照明紫外光源,设计了一种圆环形的UV-LED阵列照明。

首先检测单颗LED的辐射角分布,拟合单个LED的近似光强分布方程;然后用8颗LED均匀置于半径为10mm的圆环上,在圆环上方5mm处的中心轴上放置1个LED;在给定的观察屏上照度不均匀误差下,根据斯派罗法则,确定观测屏与圆环阵列之间的距离,从而实现LED圆环阵列的照度分布均匀化。

实验结果表明,观测屏到圆环距离为11.0cm时,在半径为10.0mm的圆内,照度的不均匀相对误差小于1.27%。

这种LED阵列光照度均匀化方法可靠性高,设计方法简单易行。但由于各LED的辐射有一定离散性,故其均匀化效果与理想效果还存在一定差异。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们