打标对于医疗器械和制药行业来说至关重要,可以实现产品追踪和识别,打击假冒产品。通常,人们使用墨水印制标签。近年来,则使用红外激光进行打标。但这些方法都存在不足。紫外二极管泵浦固体激光器(DPSS)则真正克服了其它技术的弊端,过去却因其成本昂贵而甚少使用。但投资成本和购置成本的大幅减少,让紫外激光打标吸引了更多医疗应用的目光。本文评述了紫外激光打标的特性,并展示了紫外激光打标在某些医疗和制药行业上的应用效果。

医疗打标

和其它行业相比,医疗产品对打标的要求更为独特。药丸是口服的,很多其它医疗产品(如导管、支架等)是外用或植入病患体内的。因此,通常要求标记本身不能成为一个污染源,也不能含有化学成分从而可能导致过敏反应。此外,通常要求打标后的标记表面要平滑,避免组织损伤,也要避免让标记成为细菌滋生的场所。

医疗标记通常还要求包含批号、序号或其它辨识信息,可以确定特定产品是何时何地生产。因此,如果某种产品被发现存在缺陷,用户可以很容易确认他们购买的产品是否就是同一批次的。

批处理和来源打标还有助于应对医药和医疗行业中一个日益突出的问题,即假冒产品和“货色市场”产品。有时候假冒产品只是将药瓶上的标签撕下来,再贴上一个新标签。但是,西方国家日益被假冒药品(通常在亚洲生产)所充斥,这些假药看起来完全一样,但是可能所含剂量不对,或者未能达到必要的质量控制标准。

因此,理想的医疗标记应该是难以擦掉、易于识别、难以复制或替换,含有独特的序列化信息,并且不会改变产品的功能性。

传统打标方法

对医药、医疗器械及其包装的打标,主流方法一直是油墨印刷(喷墨或移印)。通常使用凹版胶印法对药丸进行压印。对于制造商来说,选择这种印刷方式是因为其投资成本相对较低。但是,耗材(墨水)成本通常较高。

在医疗应用中,印刷的主要缺点是印刷标记总是容易被移走或改动(特别是如果印刷在纸质标签上)。这意味着经过运输、装卸和储藏后,印刷标记会变得难以识别,也容易被别有用心的人假冒。印刷质量也有限,如果制造商们想将更多信息(包括二维码)压缩到一个小区域,就会产生问题。特别是对于药丸印刷来说,在进行平板印刷时会对产品产生压力,因此难以应用到日益流行的“软胶囊”上。

即使用于印刷医药和医疗器械的墨水是无毒的,但印刷设备本身通常比较“脏”,使用的润滑剂和溶剂经由空气传播,会污染印刷产品。此外,印刷设备通常极为复杂,需要停机进行清理和维护。

激光打标是一种非接触性打标方法,能避免污染问题,并无需耗材成本。此外,激光打标通常支持打印面积小却拥有高对比度和高分辨率的标记,并能够应用于弯曲或波状表面。

激光打标通常在红外辐射中使用CO2或固态激光器。打标过程本身是一个热作用过程,材料被加热,直至其变白、碳化或烧蚀来产生颜色对比。几乎所有塑料都直接吸收远红外CO2的输出热量,有时候使用吸收性添加剂,加上近红外固态激光器来促进这一过程。但是,加热会改变热影响区材料的化学结构,并造成一些表面凹凸。这会给细菌提供容身之处,并难以清洗。

紫外激光打标

和红外激光相比,紫外激光和材料基本难以发生相互作用。特别是三倍频二极管泵浦固体激光器的紫外线(355纳米)输出的吸收量要比在长波中多得多。随后会经历在塑料中与填充剂或颜料发生冷光化学(而非光热)作用。大多数塑料是白色的,颜料是二氧化钛(TiO2),会大量吸收紫外光,然后晶体结构发生变化。这会导致物质颜色变深,在材料内部而非表面形成光滑、极为清晰的标记。

由于标记事实上是在材料内部,因此不会给细菌提供温床,在不损坏材料本身的情况下标记也几乎不可能被改变或损坏。此外,由于这是一个冷加工过程,基本不会产生热影响区,也不会改变周边的材料。而且,紫外线的高吸收率意味着材料可以使用更低激光功率来加工。最后,由于紫外光比红外线能够更紧地聚焦,紫外激光器支持打标如二维码等复杂的高分辨率标记。

既然有了上述优势,那为什么紫外激光器过去没有在医疗打标中得到广泛应用?答案很简单:成本。但是,在过去十年里,Coherent公司已在紫外激光器使用寿命、可靠性和输出功率等方面取得了实质性进展。这些是通过改进激光器设计、材料以及在生产过程中采用严格的洁净室工序等方式实现的。此外,自动化组装方法和销售量增长形成的规模经济有助于将紫外激光器的价格降低5%。

标记效果

Coherent应用实验室(位于德国吕贝克)已使用355nm二极管泵浦固体激光器(MATRIX 355)来标记多种医疗应用中使用的代表性材料。其中相关度最高的一些结果如下:

高密度聚乙烯(HDPE)是一种广泛应用于医药包装和食品,以及生产水瓶的塑料。高密度聚乙烯上的喷墨标记可以使用溶剂予以移除,在产品包装完后可以重新给产品贴标签。此外,墨水可能造成污染。

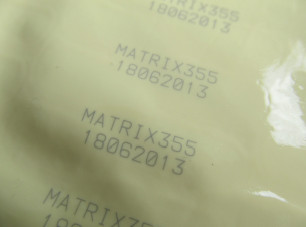

在测试中,使用激光器对药瓶的弯曲表面进行二维码标记(图1)。355nm激光器使用30μm大小的光斑,利用检流计振镜系统对部件表面进行扫描。在这一配置中,高对比度的8×8mm条码图案可以在2秒内生成。

图1:使用二维码标记的药瓶

MATRIX 355激光器尤为适用于在高密度聚乙烯上刻印此种标记,因为其脉冲均衡(PulseEQ)模式将脉冲能量保持在一个常量值,即使重复率发生变化也能保持不变。而调Q激光器就无法做到这一点。不断变化的重复率可以让标记的颜色、深浅和脉冲重叠情况在不影响其它扫描参数的情况下快速发生变化,从而可以更容易地保持在打标的操作范围内。

另外一种广泛应用于医疗领域的塑料是硅橡胶,其呈透明或白色。通常将硅橡胶用于制作给病人静脉输液的导管或用于制作插管。通常,需要在软管上标记出其直径尺寸和贮存日期(法律规定这些软管必须在三年内使用)。这样的话,激光器聚焦于导管的内侧表面(图2),从而让标记完全不会改变外表面的质地(因为外表面是直接与病人接触)。

图2:在内径上标记白色字母的硅橡胶管。

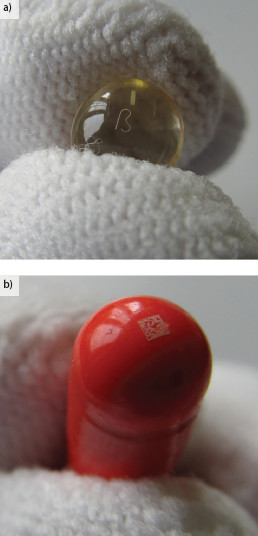

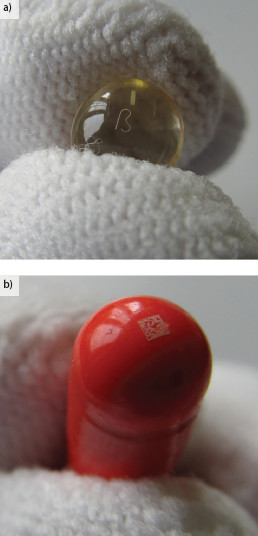

实验室对不同类型的软胶囊和硬胶囊进行了打标测试来确定所能实现的最快打标速度(图3)。在高度为1.5mm的软胶囊上打标,最快速度可以达到<0.024s/character。所有的标记都具有极佳的可识别性。而在1×1mm的硬胶囊上用时0.2秒内完成二维码打标。相比之下,进行油墨印码在印完后需要1-2秒的干燥时间才能处理药丸,以防止将标记弄模糊。

图3:紫外线激光标记的软胶囊(a)和硬胶囊(b)。

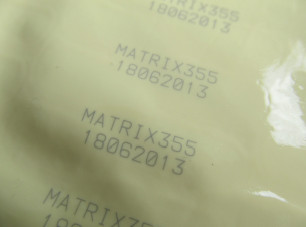

还有一种明胶也用于制作一些医疗产品的吸塑包装(图4)。那这里就需要生产出一种清晰的标记,其最大穿透深度能达到包装材料的30%(具体来说,即整个厚度为0.58mm,穿透深度需要达到0.17mm)。激光脉冲能量是100μJ,扫描速度是1.3 m/s。激光器在工作表面故意散焦生产出宽度为160μm的特征线条。这种变色标记在呈现出良好对比度的同时却不会造成材料的烧蚀。

图4:给明胶吸塑包装材料打标。

小结

Coherent应用实验室的测试表明,紫外二极管泵浦固体激光器是给医疗器械和医药产品快速打上清晰度高和分辨率高的标记的有效工具。这些永久性标记比印刷标记更好。和长波长激光器相比,紫外激光器的优势在于可以应用于更广泛的材料,包括塑料和纸张这些无法经受热过程的材料。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们