传统上厚度超过20mm以上的大厚板焊接一般采用多丝埋弧焊、熔化极气保护焊、电渣焊等焊接方法,在焊接时要求开坡口并进行多层焊接。随着板厚的增加,焊接层数增加,使得在实际生产中增加了准备工序和焊接加工的时间,从而造成了生产效率下降和焊接成本增加,同时由于输入的线能量大,热影响区大,导致焊后变形大,焊接接头力学性能下降等。如今在造船、核电站、管道、航空航天等领域焊接中越来越要求提高生产效率,改善产品质量,大功率激光焊接的发展能够很好满足这一要求。

与传统的电弧焊接相比,激光焊接有很大的优势。激光深熔焊接的主要优点是:深熔焊接模式下焊缝深宽比大,焊道数量少,总的热输入量少,可大大减少焊接变形。所以,用激光焊替代目前船舶制造中使用的传统焊接方法(主要是埋弧焊和活性气体保护焊),使得不开坡口进行单道焊接或大大减少焊接层数成为可能,这能较大提高焊接速度和焊接生产效率,更重要的是能减小焊接变形;同时由于焊接热源能量密度集中、线能量小、热影响区很窄,使得焊接接头的力学性能优异。激光-MIG复合焊接,结合了激光焊接和MIG焊接的优势,可获得较高的焊接效率及焊接质量。

1. 试验设备与材料

试验材料为24mm厚的船用钢板。钢板和焊丝的化学成分如表1所示,母材的组织为块状铁素体和珠光体的机械混合组织。试验采用创鑫激光2500W连续光纤激光器。系统中的电弧焊机采用kemppi公司生产的Kemppi Pro增强型焊机。

表1 钢板和焊丝的化学成分(wt,%)

2 厚板多道焊接工艺

2.1 坡口形式

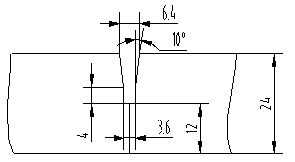

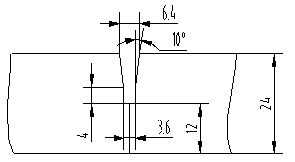

坡口的设计对于激光焊接的质量与效率都有很大的影响。确定的坡口形式如图1所示。根据激光的功率,钝边厚度确定为12mm,在坡口下部开了一个4×3.6mm矩形槽,主要是为了在第一道纯激光焊接的时候有效地抑制激光光致等离子体,使得焊接过程稳定,保证焊接质量。

图 1多道焊的坡口形式

2.2 焊接工艺优化

试验中共通过5道实现24mm厚船用钢板的激光焊接。第一道采用纯激光对试样根部进行焊接,其余焊道采用激光-MIG复合焊接,随着填充焊道数的增加,激光功率逐渐减小,送丝速度逐渐增加,电弧电压基本维持不变。对获得的焊缝宏观截面进行检测,没有发现裂纹产生,存在极少量的细小的分散气孔,采用的多道焊工艺能够满足船用技术要求。

激光焊接和MIG焊接恒定的工艺参数为,离焦量:-2 mm,激光侧吹气体及流量:100%He,30 L/min,MIG保护气体及流量:75%He+25%Ar,30 L/min,焊丝伸出长度:16 mm,激光与电弧间距为4mm。

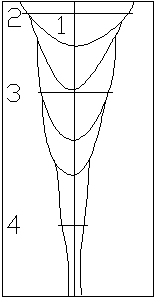

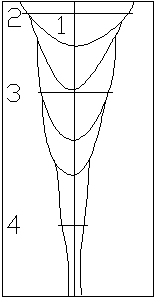

图2为24mm厚板激光多道焊接的焊缝横截面,从图中可以看到多道焊形成的5条焊缝。

图 2 多道焊的焊缝横截面

3 试验结果与分析

3.1 多层焊接组织

(1)焊缝组织

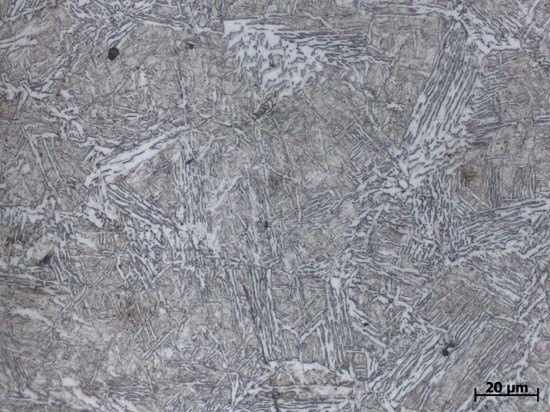

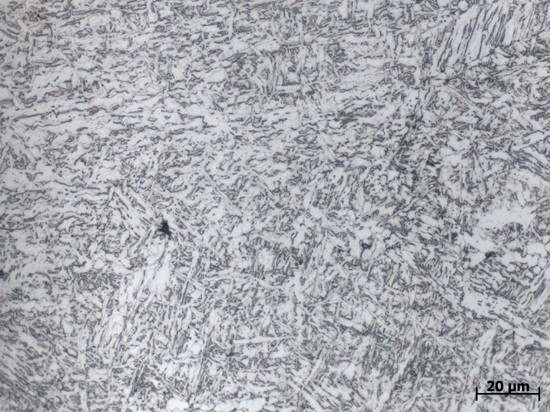

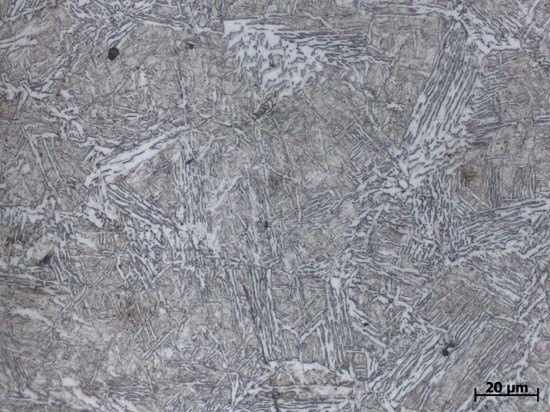

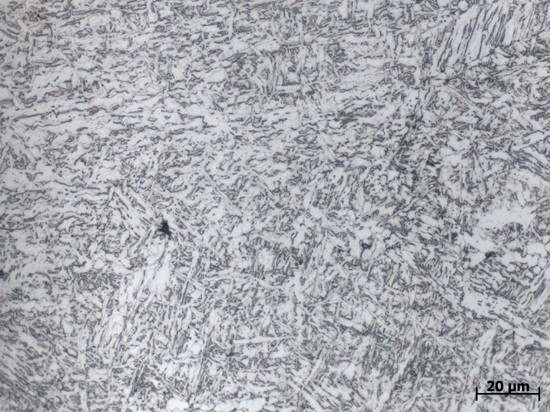

由于采用多道焊接,在焊接热循环的作用下,上一焊道的组织受下一焊道的影响,因此主要分析未受其他焊接道次影响的焊缝组织和受其他道次影响的焊缝组织。图3和图4所示为未受其他焊接道次影响的纯激光焊接和最后一道激光-MIG复合焊的焊缝组织。纯激光焊的焊缝主要为板条马氏体和少量上贝氏体组成。该钢材的碳含量并不高,但是由于激光焊接的冷却速度快,焊缝有淬硬倾向,激光焊接后焊缝金属因激光焊特有的高速冷却而容易形成马氏体淬硬组织,一般具有较高的强度和硬度,但会降低冲击韧性。第2~5道采用激光-MIG复合焊,由于焊丝含碳量较低,焊缝冷却后的组织主要为板条马氏体,在原奥氏体晶界也有少量羽毛状的上贝氏体组织。

图 3 纯激光的焊缝组织

图4 激光-MIG复合焊的焊缝组织

图5~8所示焊缝组织为焊缝的重叠区(焊缝按多道焊接的先后顺序依次为焊缝1、2、3、4、5),代表了多道焊之间的影响。采用多道焊接,由于后一道焊接时的热循环作用,位于后一道焊缝热影响区范围内的组织发生了改变,处于回火温度区域内的前一道焊缝的马氏体组织发生回火,转变为以粒状贝氏体、上贝氏体和板条马氏体为主的混合组织,这降低了焊缝硬度,改善了性能。

图5位于焊缝2热影响区内的焊缝1的组织

图6位于焊缝3热影响区内的焊缝2的组织

图7位于焊缝4热影响区内的焊缝3的组织

图8位于焊缝5热影响区内的焊缝4的组织

图5所示为纯激光焊接焊缝受到的影响,其组织主要为板条马氏体和少量粒状贝氏体;图6和图7所示组织主要由粒状贝氏体和少量马氏体组成;图8所示组织由粒状贝氏体、马氏体和少量上贝氏体组成,与图6和图7相比,马氏体数量有所增加。

(2)热影响区组织

图9和图10分别为纯激光焊接热影响区的粗晶区和细晶区的金相组织。如图9所示,焊缝附近的完全淬火区,焊接时温度在固相线以下到1100℃左右,金属处于过热状态,奥氏体化时晶粒严重长大,形成粗晶区,焊后的淬火组织为粗大的板条马氏体;如图10所示,焊接时母材金属被加热到温度AC3以上的部位,发生重结晶,铁素体和珠光体全部转变为奥氏体,在空气中冷却后的组织为细小均匀的粒状贝氏体和板条马氏体。图11和12分别为激光-MIG复合焊热影响区的粗晶区和细晶区的金相组织。粗晶区为粗大的板条马氏体组织,细晶区为均匀分布的粒状贝氏体和板条马氏体组织。可以看到,激光-MIG复合焊热影响区的晶粒更细小,细晶区的粒状贝氏体数量更多。

图9 纯激光焊接的粗晶区

图10 纯激光焊接的细晶区

图11 激光-MIG复合焊的粗晶区

图12 激光-MIG复合焊的细晶区

3.2 显微硬度分析

全面测试了焊缝的硬度,测试硬度的位置如图13所示。

图13 硬度线示意图 Figure 13 Diagrammatic sketch of hardness line

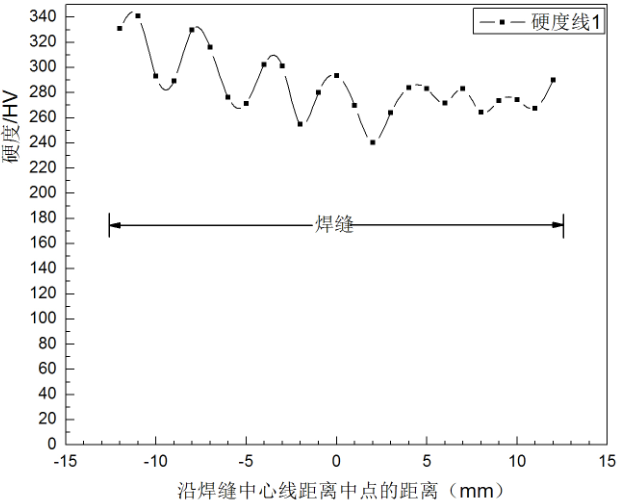

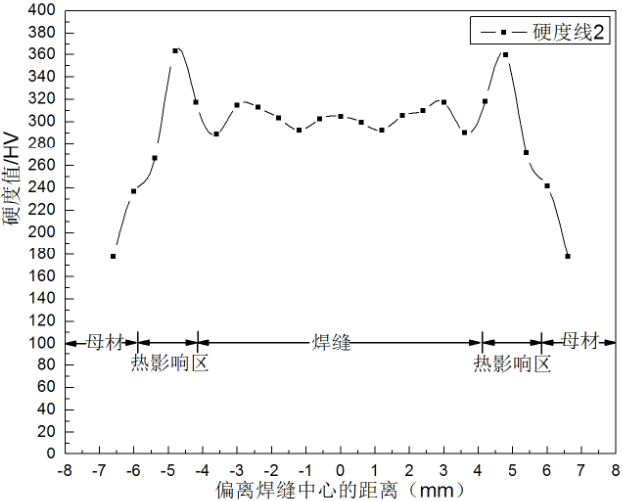

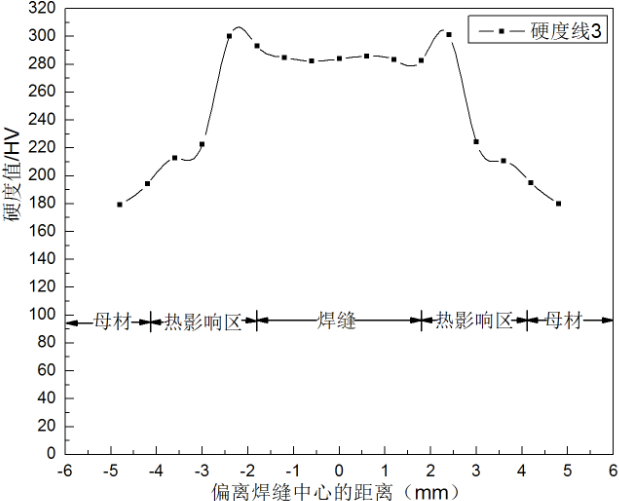

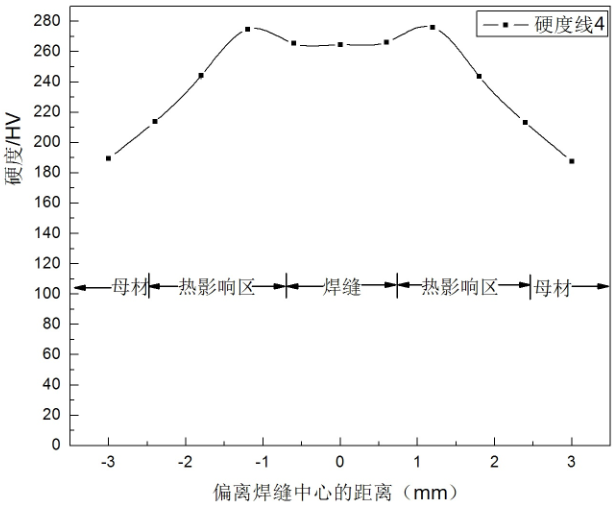

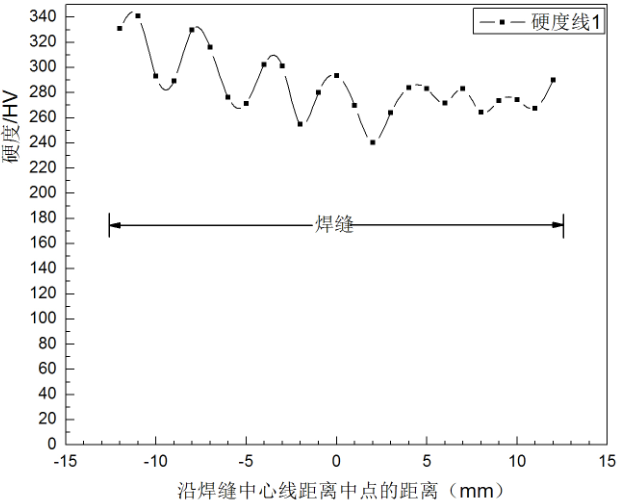

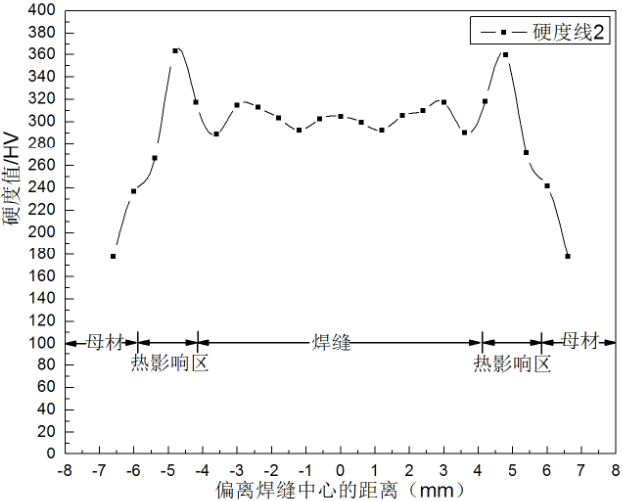

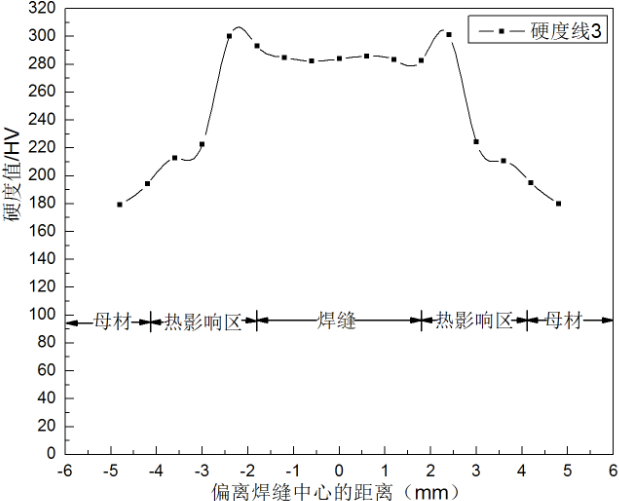

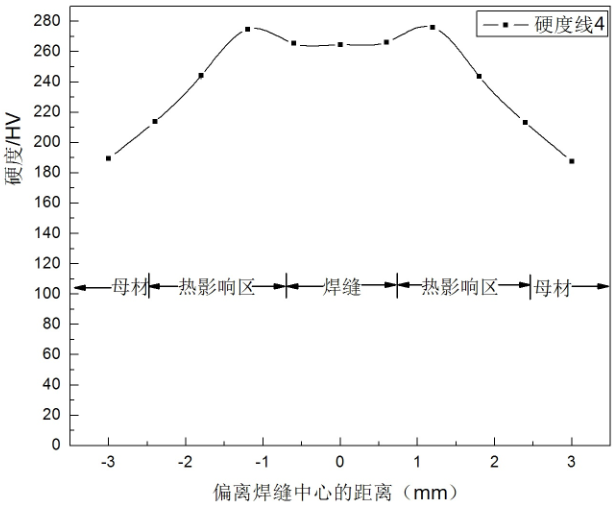

图14-(a)硬度线1显示多道焊焊缝中心的硬度分布,图14-(b)的硬度线2代表最后一道激光-MIG复合焊的焊缝和热影响区的硬度分布,图14-(c)的硬度线3代表中间道次激光-MIG复合焊的焊缝和热影响区的硬度分布,图14-(d)的硬度线4代表第一道纯激光焊的焊缝和热影响区的硬度分布。

(a)硬度线1 (b)硬度线2

(c)硬度线3 (d)硬度线4

图14 显微硬度曲线图

由图14-(a)可知,沿焊缝中心线从上到下硬度的总体趋势是逐渐降低,即多道焊时越靠后道次焊缝的硬度越高,结合前述多道焊之间的影响可知,这是由于后道次焊接时的热量输入使靠前道次焊缝的马氏体组织发生回火,使得位于后一道焊缝热影响区的组织转变,因此降低了焊缝的硬度。由图14-(b)、14-(c)和14-(d)可知,母材硬度最低,在焊接接头的热影响区的细晶区硬度最大,在焊缝区又降低,出现一个近似的平台区,这是由于焊缝区主要为粗大的板条马氏体和少量贝氏体,硬度较高;细晶区同样为马氏体,但马氏体更细小,所以硬度更大;并且硬度线峰值的大小关系是:硬度线2>硬度线3>硬度线4,这也印证了图14-(a)的硬度变化趋势。 总之,多道焊接头的最大硬度为370HV左右,小于380HV,满足使用要求。

4 结论

(1)根据激光焊接特点,设计了24mm的船用厚板坡口,采用优化的焊接工艺,用5道焊接实现了24mm的船用厚板激光焊接,其中第1道为纯激光焊接,第2~5道采用激光-MIG复合焊接。获得的焊缝通过宏观截面检测,存在少量的分散气孔,没有裂纹,能够满足船用技术要求。

(2)纯激光的焊缝为主要为板条马氏体和上贝氏体的混合组织;激光-MIG复合焊的焊缝组织主要为板条马氏体;多道焊接时道次之间存在影响,焊缝重叠区域的组织主要为粒状贝氏体和板条马氏体;焊缝的热影响区的粗晶区组织主要为粗大的板条马氏体,细晶区的组织主要为均匀细小的粒状贝氏体和板条马氏体组织。

(3)沿焊缝中心线从上到下硬度的总体趋势是逐渐降低;硬度值从母材逐渐增大,在焊缝热影响区的细晶区达到最大,在焊缝区又降低,出现一个近似的平台区。焊接接头硬度最大值为370HV左右,小于380HV,满足使用要求。

![]()

![]()

网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们