实践证明,使用激光器切割各种固定、矩形的板材(料)是一种可行的技术。但基于切割速度的限制,以及如何找到高效的方法才能将这种技术整合到裁切板料的大规模生产线中的这一难题,会阻碍激光切割在大批量生产中的应用。直到最近,将激光器与机器人(配置了装/卸工作台和码垛系统)结合用于钣金下料的自动化解决方案才从根本上将这一发展进程又向前推了一步。在此之前,激光切割仅用于原型生产以及形状复杂的金属板料的小批量生产中。

实践证明,使用激光器切割各种固定、矩形的板材(料)是一种可行的技术。但基于切割速度的限制,以及如何找到高效的方法才能将这种技术整合到裁切板料的大规模生产线中的这一难题,会阻碍激光切割在大批量生产中的应用。直到最近,将激光器与机器人(配置了装/卸工作台和码垛系统)结合用于钣金下料的自动化解决方案才从根本上将这一发展进程又向前推了一步。在此之前,激光切割仅用于原型生产以及形状复杂的金属板料的小批量生产中。

如今,激光技术领域的最新进展和切割速度的提高,为开发新型、可行并且适用于高产的激光落料解决方案开启了新的机遇。作为车用高速卷材加工设备和自动化系统供应商,位于美国俄亥俄州拿破仑市的Automatic Feed 公司看到了用激光直接对卷材进行下料裁切的优势。拥有伺服剪床和高速堆垛设备在内的产品组合,使得开发出一种将激光器与其它生产线进行融合的手段成为公司重要的发展策略。21世纪中期,该公司投资开发了一种可以直接切割卷材的激光切割解决方案,目的是为了使用激光器来替代冲压机和剪床等设备,以克服先前所面临的传统障碍。通过5年的研发,在开发出可以试生产的原型设备后,2011年,LaserCoil Technologies LLC被剥离出来成了一个独立的公司,并将此专利技术推向市场。

继2012年用原型生产线试产成功后,2014年,LaserCoil Technologies首先推出了其生产的卷材激光落料系统。LaserCoil的系统具有可成功应用于生产环境的多项专利。这一流程需要用到一系列可以支撑卷带材,同时可以为激光头提供切割路径的动态型材传送装置。这些小的通道相互独立地进行动态复位,以确保运(移)动中的激光头下方形成无障碍的通道。这样一来,卷材也可以顺畅地通过系统,不会造成前拥后堵,并可以在切割过程中自动清除废料,获得无毛刺、即用型部件。

图1:LaserCoil系统采用动态型材传送装置来支撑卷带材,同时为安装在三轴线性电机台架上的光纤激光头提供无阻碍的切割通道。

采用线性感应电机驱动的激光切割头,可以切割紧密嵌套的复杂曲线形状。这些安装在高速三轴线性电机台架上的激光头(图1)可以被配置于沿卷材运动路径的多模块化切割单元中,以平衡工作负荷、提高产量,并且获得与传统落料方法相似的加工速度。

很重要的一点是,从资本投资的角度来看,这款卷材激光落料系统非常灵活,可以与任何卷钢生产线自动系统相融合。

LaserCoil原来的系统配有4kW功率的单头光纤激光器,可将材料按照进料指数模式向前传送,从而获得高收益率和高速加工,小部件生产速度可达32ppm,更大尺寸的面板的加工速度可达18ppm,批次加工数量最高可为30,000件。自此以后,LaserCoil公司一直不断投资研发。其最新的卷材激光落料系统配置了6kW功率的多头式激光器,显著提高了部件的加工速度。

该技术可加工厚度为0.5-3.5mm、最大宽度达2.1m的卷钢材料。最初的单头系统能够以2.5m/s的直线速度切割1.0mm的材料。但额外添加一个激光头,就可以分摊平衡切割负荷,减少加工时间,提高生产率。与单头系统相比,多头式的卷材激光落料设备平均可提高85%的生产率,非常适合批次数量为100,000件的大规模加工作业。

该系统的另一项重大进展是可以选用制动/启动(进料指数)或连续运行模式。用户因此可以根据特定的部件形状优化切割参数。例如,大型、复杂的部件或需要严格控制边缘公差的切割任务,可能采用进料指数模式更好。

激光切割顺应产业趋势

对于汽车轻量化的关注迎来了新型材料和金属等级的入市,这又增加了更多拉伸强度达到750MPa及以上的先进高强度钢(AHSS)的应用。预测显示,高强度钢将在2025年前后占到车身用材的40%份额。

与其它轻型材料相比,AHSS可以让汽车生产商减轻汽车重量,并且同时满足当今最高的防撞标准。但是,在现有的生产工艺中,这些材料往往会出现问题。

比如,尽管AHSS能用传统的机械冲压设备加工,但通常需要大吨位设备才行。而这会对模具产生不利影响,如,会造成模具甚至冲压机断裂。在冲压机最大吨位受到局限的情况下,高强度钢有可能造成冲裁作业被转移到大容量的冲压机上进行加工,以获得同样的切割效果。这样一来,在提高生产率的同时,切割工具成本也显著增加,并且加快刀具的纯化速度。

另外,由于钢材硬度增加,在机械冲裁作业中,沿切割边缘会出现微裂缝的可能。这些微细裂缝在成型阶段会慢慢发展,最终导致发生开裂问题。

图2:激光切割打造出干净的边缘效果,基本上消除了高级钢材采用机械冲裁所造成的微细裂缝问题。

与剪切或冲压式机械加工方式相比(图2),使用LaserCoil公司研发的卷材激光下料系统不会产生微细裂缝。它最大程度地减少了切割边缘硬度的变化,产生的碎渣也比机械切割常见的毛刺少很多。在大多情况下,薄型材料上不会出现碎渣。这一高品质显著改善了成型质量,提高了抗撕裂性,切割边缘可以直接用激光焊接。

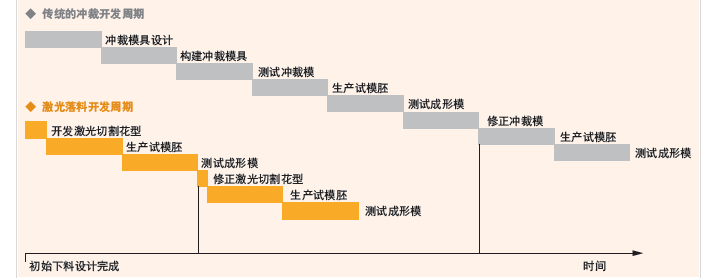

图3:激光落料为快速反应及批次更换提供了工艺灵活性,并可节约大量时间。

激光切割同样提供了快速换批的灵活性,可以迅速适应汽车产量的变化(图3)。传统的冲压工艺要求很长的模具生产时间,一般开发一套原始的成型模具要花费半年至一年。加上试验和修正时间,在试验完成后,还需要14-16周生产最后裁切模具,整个过程非常漫长而昂贵。

激光加工不再需要专门的模具,因为一天不到的时间内就可以定购材料、完成编程。有的时候只需要几个小时就行。如果使用硬质模具,即便变更极其微小,也会带来大量的工作。利用激光切割时,可采用简单的二维CAD软件修正程序。原来需要耗费数日完成的昂贵的变更,现在几乎不需要什么代价,花5分钟就可以轻松做到。

开展测试

自2014年以来,Precision Strip公司已利用Laser Coil的卷材激光落料设备,在其位于俄亥俄州佩里斯堡的工厂成功完成了成千上万卷钢部件的激光裁切工作,为汽车生产进行开料、满足原型生产小批量试制、裁切板料生产变更,以及维修部件的需要(图4)。“所有生产的裁切料均达到了客户所要求的一致的几何形状、切割边缘质量、以及板材洁净等要求,” Precision Strip公司销售及市场总监Don Tomasek说道,“我们不断开发和优化该项新技术,并对自己能为现有和未来客户提供的灵活性和不同选择感到非常振奋。”

图4:自2014年以来,Precision Strip公司已经成功将LaserCoil的卷材激光落料设备用于其位于俄亥俄州佩里斯堡的工厂。

因此,激光落料是您正在寻找的生产解决方案吗?取得这些进展后,卷材激光切割不再只是适用于小众生产的选择,在任何生产作业中,它能够被视为一种可靠及灵活的生产替代方案,并证明了其100,000件批次量的生产能力。无论如何,基于这种技术特别适用于攻克先进材料加工、处理复杂形状及交付问题等方面所遇到的难题,因而成为应对当今行业挑战的绝佳选择。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们