“如果你一直重复过去做过的事情,那么你将只会获得已经拥有的东西。”在20世纪初,世界著名的物理学家阿尔伯特•爱因斯坦(Albert Einstein)认识到创新是以不同视角看待事物后的产物,这一点对于钣金加工而言也同样如此。由于激光已成为一种被广泛用于切割领域的工艺技术,对于寻求和巩固全球竞争实力的加工车间来说,他们的生产效率能够显著提高。

图1:正在加工中的一款激光机器人焊接单元。

然而,在连接金属板材时,许多加工车间仍然没有完全利用激光技术所能提供的种种好处。例如,大多数的金属板件仍然通过金属惰性气体保护焊(MIG)、熔化极活性气体保护焊(MAG)或钨极惰性气体保护焊(TIG)等常规的电弧焊接工艺进行连接,而这些电弧焊接手段在过去几十年内鲜有改变。

通常情况下,大多数采用传统焊接手段加工的部件仍然需要一道精整和修补的步骤,例如借助磨削以达到完美的品质。然而,这一额外的步骤可以很容易地通过激光焊接得以实现。这种创新的工艺方法,不仅为加工车间开辟了全新的市场,也助力他们在全球市场上更具竞争力。

激光焊接的优势

激光焊接是利用高能量密度的激光束作为热源的一种热加工工艺。激光束中的高密度能量以相当高的焊接速度对金属进行局部焊接。对于金属板材的焊接而言,激光束通常是由固体激光谐振器(例如:一款碟片激光器)生成的。基于小的激光光斑尺寸,较低的总热量被引入加工区,从而促使与电弧焊接工艺相比,激光焊接的零部件的变形率显著降低。图1描述的是一套激光机器人焊接单元对一款典型的金属板件进行焊接的工艺。一旦激光功率、焊接速度和焦点定位等工艺参数被确定后,便能够生产出一致及高质量的焊接接点,并且整个工艺具有很高的可重复性。同时,这一焊接品质也无需依赖焊工的技能。

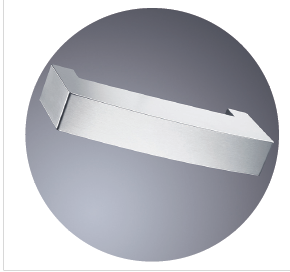

图2:显示的是一款采用激光热导焊工艺生产出来的由0.040英寸不锈钢打造的柜体截面。

通过调整上述激光焊接工艺参数,你还能够对激光热导焊和激光深熔焊进行区分。激光热导焊创建出具有光滑表面的装饰型焊缝,通常被用于外壳、盒体、水槽以及柜体部件(图2)等应用。激光深熔焊则被用于制造厚截面压力罐、刚性元件及法兰等要求焊缝展现出优异焊接强度和牢固度的产品。在德国的一家材料试验研究所开展的100多次抗拉试验已经证明,激光焊接的对接接头无一例外地都是在基材失效,而不是焊接接头。相较之下,试验表明75%的钨极惰性气体保护焊头均在焊接接头处失效。

同时,就焊接接头的几何形状而言,激光焊接也能够实现高度的灵活性。目前,钣金零件的设计层面对客户来说发挥了越来越重要的作用。鉴于电弧焊接工艺在钣金部件的设计方面存在限制性,激光焊接创造出了新的接合可能性,例如弯曲角焊缝和搭接接头等。即使拥有不同板厚的组合材料也同样具有可焊接性,这有利于节约材料成本,以及促进轻量化设计。

图3:显示的是一款采用激光深熔焊工艺生产出来的由0.012英寸低碳钢打造的法兰管件接头。

此外,激光焊接可以显著减少生产时间,这不仅仅是因为提升的焊接速度,同时也包括降低了诸如磨削和矫直等二次加工的需求。以这种方式,能够减少高达60%的生产成本。

图4:一款由0.060英寸低碳钢制成的电气外壳 (图a左:采用了激光焊接工艺;图a右:采用了金属惰性气体保护焊);

可以看出,激光焊接不仅能够打造出更好的焊缝质量,同时也将加工时间降低了超过82%,几乎省去了其余所有的精整工艺 C)。

来看一款由0.060英寸的低碳钢制成的电气外壳(图4),金属惰性气体保护焊和磨削工序共需花费五分钟的时间。激光焊接不仅能够打造出更好的焊缝质量,同时也将加工时间降低了超过80%,仅需55秒,省去了其余所有的精修(整)工艺。制造时间的降低便意味着作业车间能够实现更高的生产灵活性。

通过集成式的“激光网络”降低成本

虽然激光焊接具有不少明显的优势,许多加工车间在面对其能够被感知到的学习曲线以及入门成本时还是有些犹豫。然而,该技术领域的最新进展已经能为加工车间的不同需求提供更为可行和理想的解决方案。此外,当一台2D激光切割机中现有的激光谐振器被应用在一套激光系统网络(图5)中时,便能够减少高达40%的初始投资成本。这是因为对任意一个加工站的控制均能够被激光器所接收, 所以从技术上看没有必要在激光系统网络中再配置中央控制系统。

图5:激光系统网络共享激光束的一个例子,该激光网络由一台激光焊接单元(左)以及一台2D激光切割系统(右)组成。

使用特定的控制命令,当一个加工站完成生产任务后,激光束便通过那个加工站被释放出来用于第二个加工站。这些改变是瞬间发生的,尽可能保持激光谐振器的活跃和有效。多达四个输出端,碟片激光器的设计使制造商能够以更稳定和更可靠的方式来共享激光束。在这种情况下,激光功率的稳定性和一致性在碟片激光器的运行过程中能够保持很高的水平(误差介于±1%以内)。

激光焊接系统为加工车间带来了投资回报,因为当激光束在这两个系统(激光焊接单元和2D切割系统)之间共享时,便意味着初始投资成本显著得到降低。这个优势不仅仅局限于激光焊接系统的初始成本,激光束利用率的增加也同样对激光切割机的成本造成影响。另外,当激光焊接系统已成功运行了一段时间后,也可以专门为其安装一款单独的激光谐振器。这使得钣金加工厂可通过较小的初始投资从这些激光焊接系统中获利,并且为之后的增长铺平道路。

案例分享:启用激光网络系统

位于德国拉斯多夫的CBV Blechbearbeitung公司的首席执行官Werner Neumann先生投资了一套3kW的固体碟片激光器网络系统,该系统由德国通快集团一台高效率的2D光纤型激光切割机TruLaser 5030以及一台通快机器人激光焊接系统TruLaser Robot5020组成。尽管Neumann最初关注的是夹具构造和重新设计零部件等问题,但对他而言,能够通过共享激光束后以相对较低的投资成本安装激光焊接系统还是极具吸引力的。

在项目开始之前,Neumann派出两名焊工去通快进行了培训,有意识地为他们传统的焊接技能添砖加瓦,以积累更多经验。当焊工接受培训后,他们能够将一个完整的客户订单转移到该激光机器人焊接单元中处理。此后,CBV公司已经将20款不同的钣金零部件转到这套新的机器人激光焊接单元内进行加工。虽然零件的加工件数很高,CBV公司发现无论是针对小批量或是单件生产作业,激光焊接都是值得选择的灵活解决方案。

图6:一款采用传统焊接工艺(左)以及激光焊接工艺(右)加工的不锈钢面板。

就激光焊接是如何大大提升生产效率的案例,CBV公司还能列举出很多。一批由0.8mm规格的铝所制成的100个零部件在手工焊接完成后约需12小时(720分钟)的修整工作。而激光焊接系统能够将这一加工时间降至90分钟。另一个例子是将30mm宽的边缘焊接到一块由2mm厚的不锈钢制成的面板上(图6)。在这个案例中,精修时间降低了90%。

此外,激光束的利用率从50%增加到85%以上。为了最大限度地提高正常运行时间,CBV公司的操作员会小心谨慎地在激光切割工作订单中间隔插入“暂停”命令,这样每隔几分钟,切割单元会交替停止,机器人焊接单元开始进行焊接。然后,激光束源被转移回光纤中。

该公司还竭尽全力地利用激光焊接所能带来的各种增强优势和能力。例如,他们竭力通过手动方式来焊接电镀锌钢板。CBV公司的焊工与通快集团的专家以及林德工业气体公司通力合作,力求找到用于焊接这些特殊容器的正确参数以及气体的正确组合方式。通过激光焊接,容器现在几乎不需要修补工作。

激光焊接为钣金加工厂提供了显著的优势和机遇。虽然在投资新技术时会有些令人生畏,但这些创新技术能够使制造厂家保持长期的竞争力。CBV公司积极应用了这些创新,继而成功地验证了多年前爱因斯坦对于创新所提出的那番观念。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们