激光熔覆技术可显著改善金属表面的耐磨、耐腐、耐热水平及抗氧化性等。目前有关激光熔覆的研究主要集中在工艺开发、熔覆层材料体系、激光熔覆的快速凝固组织及与基体的界面结合和性能测试等方面。

航空领域是关系到国家安全的重要领域,也是国家重点支持的战略行业。如何将激光熔覆技术更好的运用于我国的航空制造具有极为重要的战略意义。航空材料是武器装备研发与生产的重要物质基础和科技先导,强化航空材料基体硬度和耐磨性能对于航空材料的改进具有极为重要的意义。如大功率激光器的开发和应用,为航空材料表面改性提供了新的手段,也为材料表面强化技术的发展开辟了一条新的途径。陶瓷材料具有金属材料不可比拟的高硬度和高化学稳定性,因此可以针对零件的不同服役条件,选择合适的陶瓷材料,利用高能密度激光束加热温度高和加热速度快的特点,在金属材料(如钛合金)表面熔覆一层陶瓷涂层,从而将陶瓷材料优异的耐磨、耐蚀性能与金属材料的高性、高韧性有机地结合起来,可大幅度提高航空零件的使用寿命。

飞机零件制造中的应用

飞机机体和发动机钛合金构件除了在工作状态下承受载荷外,还会因发动机的启动/停车循环形成热疲劳载荷,在交变应力和热疲劳双重作用下,产生不同程度的裂纹,严重影响机体或发动机的使用寿命,甚至危及飞行安全。因此,需要研究航空钛合金结构的表面强化方式,发挥其性能优势,使之得以更广泛的应用。

陶瓷分为氧化物陶瓷和碳化物陶瓷,氧化铝、氧化钛、氧化钴、氧化铬及其复合化合物是应用广泛的氧化物陶瓷,也是制备陶瓷涂层的主要材料。碳化物陶瓷难以单独制备涂层,一般与具有钴、镍基的自熔合金制备成金属陶瓷,该金属陶瓷具有很高的硬度和优异的高温性能,可用作耐磨、耐擦伤、耐腐蚀涂层,常用的有碳化钨、碳化钛和碳化铬等。采用激光熔覆制备陶瓷涂层可先在材料表面添加过渡层材料(如NiCr、NiAl、NiCrAl、Mb等),然后用脉冲激光熔覆,使过渡层中的Ni、Cr合金与陶瓷中Al2O3、ZrO2等材料熔覆在基体的表面,形成多孔性,基体中的金属分子也能扩散到陶瓷层中,进而改善涂层的结构和性能。将陶瓷涂层激光熔覆用于航空发动机涡轮叶片是一项很有应用价值的高新技术,常用的激光熔覆材料见表1。

飞机制造中较多采用钛合金,如Ti-6Al-4V钛合金用于制造高强度/重量比率、耐热、耐疲劳和耐腐蚀的零部件。但在这些钛合金的加工制造中,传统工艺方法有许多难以克服的弱点,如生产隔板是由数英寸厚和数十千克重的齿形合金板加工而成的,而获得这些合金板成品需要一年以上。

因为难以加工,加工这种零件需要花费加工中心数百小时的工作量,磨损大量的刀具。而激光熔覆技术在这方面具有较大优势,可以强化钛合金表面、减少制造时间。

激光熔覆是现代工业应用潜力最大的表面改性技术之一,具有显著的经济价值。20世纪80年代初,英国Rolls•Royce公司采用激光熔覆技术对RB211涡轮发动机壳体结合部位进行硬面熔覆,取得了良好效果。表2所示是激光熔覆在航空制造中应用的几个实例。

近年来,美国AeroMet公司的研发有了实质性的进展,他们生产的多个系列Ti-6Al-4V钛合金激光熔覆成形零件已获准在实际飞行中使用。其中F-22战机上的2个全尺寸接头满足疲劳寿命2倍的要求,F/A-18E/F的翼根吊环满足疲劳寿命4倍的要求,而升降用的连接杆满足飞行要求、寿命超出原技术要求30%。采用激光熔覆技术表面强化制造的钛合金零部件不仅性能上超出传统工艺制造的零件,同时由于材料及加工的优势,生产成本降低20%~40%,生产周期也缩短了约80%。

航空零部件修复中的应用

激光熔覆技术对飞机的修复产生了直接的影响,优点包括修复工艺自动化、低的热应力和热变形等。由于人们期待飞机寿命不断延长,需要更加复杂的修复和检修工艺。涡轮发动机叶片、叶轮和转动空气密封垫等零部件,可以通过表面激光熔覆强化得到修复。例如,用激光熔覆技术修复飞机零部件中裂纹,一些非穿透性裂纹通常发生在厚壁零部件中,裂纹深度无法直接测量,其他修复技术无法发挥作用。可采用激光熔覆技术,根据裂纹情况多次打磨、探伤,将裂纹逐步清除,打磨后的沟槽用激光熔覆添加粉末的多层熔覆工艺填平,即可重建损伤结构,恢复其使用性能。

激光熔覆发动机涡轮叶片用到的基体材料和合金粉末见表3。用于熔覆的粉末粒子成球状,尺寸小于150μm。不同合金粉末的熔覆层要选用不同的工艺参数,以获得最佳的熔覆效果。

把受损涡轮叶片顶端修覆到原先的高度。激光熔覆过程中,激光束在叶片顶端形成很浅的熔深,同时金属粉末沉积到叶片顶端形成焊道。在计算机数值控制下,焊道层叠使熔覆层增长。与激光熔覆受损叶片不同的是,手工钨极氩弧堆焊的叶片堆焊后的叶片必须进行额外的后处理。叶片顶端要进行精密加工以露出冷却过程中形成的空隙,而激光熔覆省去了这些加工过程,大大缩减了时间和成本。

在航空领域,航空发动机的备件价格很高,因此在很多情况下备件维修是比较合算的。但是修复后零部件的质量必须满足飞行安全要求。例如,航空发动机螺旋桨叶片表面出现损伤时,必须通过一些表面处理技术进行修复。激光熔覆技术可以很好的用于飞机螺旋桨叶片激光三维表面熔覆修复。

图1所示的航空发动机叶片是经过激光修复的。熔覆材料(合金粉末)为Inconel 625(Cr-Ni-Fe 625合金粉末),叶片材料为Inconel 713。通过金相方法检测熔覆层的截面可以发现,激光熔覆后在叶片基体材料和熔覆层之间形成了一个冶金结合的熔覆过渡区。

图1

熔覆区在激光束和送粉系统的作用下形成,基体材料和合金粉末决定了表面熔覆层的性质。激光直接照射在基体表面形成了一个熔池,同时合金粉末被送到熔池表面。氩气在激光熔覆的过程中也被送入熔池处以防止基体表面发生氧化。形成的熔池在基体表面,如果合金粉末和基体表面都是固态,合金粉末粒子接触到基体表面时会被弹出,不会黏着在基体表面发生熔覆;如果基体表面是熔池状态,合金粉末粒子在接触到基体表面时就会被黏着,同时在激光束作用下发生激光熔覆现象,形成熔覆带。图2所示是用激光熔覆技术修复的涡轮叶片。

图2

激光熔覆层的耐磨性与硬度成正比。熔覆层的硬度、耐磨性、耐腐蚀性和抗疲劳性能一般难以兼顾。通过激光熔覆工艺可以改善基体表层的显微组织和化学成分。

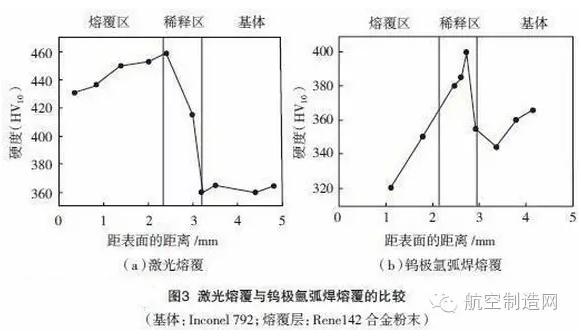

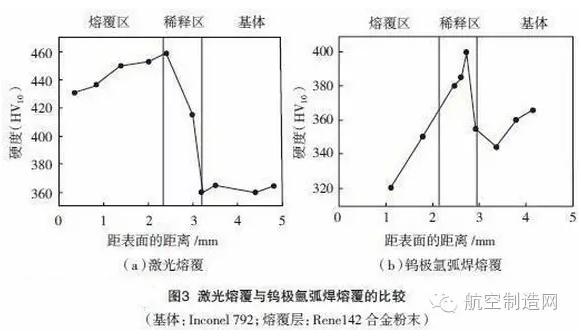

激光熔覆工艺与钨极氩弧焊(TIG)熔覆工艺相比有很大的优势。激光熔覆层的性质取决于熔覆合金元素的比例。为了达到最好的预期效果,须尽可能地避免基体材料的稀释作用,因为熔覆层的硬度和基体材料的稀释成反比。在Inconel 792合金表面,分别采用激光熔覆和钨极氩弧焊熔覆Rene142合金粉末,显微硬度的比较如图3所示。

从图3中可见,激光熔覆产生的强化表层硬度比钨极氩弧焊熔覆的表面硬度要高,其原因在于激光熔覆层的高凝固速度以及在溶池中产生的强对流效应。因此,激光熔覆技术相对钨极氩弧焊熔覆在航空领域更具有应用价值。

相关资料表明,采用激光熔覆技术修复后的航空部件强度可达到原强度的90%以上,更重要的是缩短了修复时间,解决了重要装备连续可靠运行所必须解决的转动部件快速抢修难题。

航空材料表面改性中的应用

1.激光熔覆高硬度、耐磨和耐高温涂层

为了防止在高速、高温、高压和腐蚀环境下工作的零部件因表面局部损坏而报废,提高零部件的使用寿命,世界各国都在致力于研发各种提高零件表面性能的技术。传统的表面改性技术(如喷涂、喷镀、堆焊等)由于层间结合力差和受固态扩散差的限制,应用效果并不理想。大功率激光器和宽带扫描装置的出现,为材料表面改性提供了一种新的有效手段。激光熔覆是经济效益高的新型表面改性技术,它可以在廉价、低性能基材上制备出高性能的熔覆层,从而降低材料成本,节约贵重的稀有金属,提高金属零件的使用寿命。

现代飞机制造中大量使用钛合金和铝合金,例如美国的第四代战机F-22机体钛合金的使用量已达到41%,而美国先进的V2500发动机钛合金的用量也达到了30%左右。钛及钛合金具有高比强度、优良的耐腐蚀、良好的耐高温性能,可以减轻机体重量、提高推重比。

钛合金的缺点是硬度低、耐磨性差。纯钛的硬度为150~200HV,钛合金通常不超过350HV。在很多情况下,由于钛及钛合金表面会生成一层致密的氧化膜从而起到防腐蚀的作用,但是在氧化膜破裂、环境恶劣或发生缝隙腐蚀时,钛合金的耐腐蚀性能将大大降低。

2000年首飞的美国F-35战机上铝合金总用量在30%以上。但是铝合金的强度不够高,使用时易生产塑性变形,特别是铝合金表面硬度低、耐磨性很差,在某种程度上制约了它的应用。

经过激光熔覆的钛合金表面显微硬度为800-3000HV。用激光熔覆技术对铝合金表面进行表面强化是解决铝合金表面耐磨性差、易塑性变形等问题的有效方法。与其他表面强化方法相比,该方法强化层与铝基体之间具有冶金结合特点,结合强度高。熔覆层的厚度达到1~3mm,组织非常细小,熔覆层的硬度高、耐磨性好,并具有较强的承载能力,从而避免了软基体与强化层之间应变不协调而产生裂纹。另外,在钛合金、铝合金表面熔覆高性能的陶瓷涂层,材料的耐磨性、耐高温性能等可以得到大幅度提高。

2.激光熔覆获得热障涂层

近年来,航空发动机燃气涡轮机向高流量比、高推重比、高进口温度的方向发展,燃烧室的燃气温度和燃气压力不断提高,例如军用飞机发动机涡轮前温度已达1800℃,燃烧室温度达到2000℃~2200℃,这样高的温度已超过现有高温合金的熔点。除了改进冷却技术外,在高温合金热端部件表面制备热障涂层(Thermal Bamer Coating,TBCs)也是很有效的手段,它可达到1700℃或更高的隔热效果,以满足高性能航空发动机降低温度梯度、热诱导应力和基体材料服役稳定性的要求。20世纪70年代陶瓷热障涂层(TBCs)被成功用于J-75型燃气轮机叶片,世界各国投入巨资对其从材料到制备工艺展开了深入的研究。

20世纪80年代以来,在材料表面激光熔覆陶瓷层获得了致密的柱体晶组织,提高了应变容限;致密、均匀的激光重熔组织以及较低的气孔率可降低粘结层的氧化率,阻止腐蚀介质的渗透。可利用大功率激光器直接辐射陶瓷或金属粉末,将其熔化后在金属表面形成冶金结合,得到垂直于表面的柱状晶组织。由于熔覆层凝固的次序由表到里,表层组织相对细小,这样的结构有利于缓和热应力,例如用激光熔敷方法得到了8%(质量分数)氧化钇部分稳定氧化锆(YPSZ)热障涂层。

也可将混合均匀的粉末置于基体上,利用大功率激光器辐射混合粉末,通过调节激光功率、光斑尺寸和扫描速度使粉末熔化良好、形成熔池,在此基础上进一步通过改变成分向熔池中不断加入合金粉末,重复上述过程,即可获得梯度涂层。

关键部件表面通过激光熔覆超耐磨抗蚀合金,可以在零部件表面不变形的情况下提高零部件的使用寿命、缩短制造周期。激光熔覆生产的热障涂层有良好的隔热效果,可以满足高性能航空发动机降低温度梯度、热诱导应力和基体材料服役稳定的要求。

结束语

激光熔覆技术对航空工业的发展有着举足轻重的作用。激光熔覆技术可以提高飞机零部件表面的硬度、耐磨性、耐腐蚀和抗疲劳等性能,提高材料的使用寿命,还可以用于磨损零部件的修复处理,节约加工成本。激光溶覆技术应用于飞机零部件的制造,可以减少工件制造工序、提高零部件质量。随着当今科技的进步,飞机整体性能将进一步提高,对材料的要求也越来越高。激光熔覆技

术的进一步完善和发展对航空业的技术进步具有重要的作用,航空材料将随着激光熔覆技术的发展呈现崭新的面貌。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们