激光切割相对于传统的刀具加工,有速度快、非接触等一系列的优点,从上世纪70年代开始就进入了大规模的行业应用。目前,在钣金、制衣制鞋等行业,激光平面切割工艺大大地弥补了模具冲裁工艺的加工不足,实现了传统行业的工艺革新。如今,曲面激光切割技术又提上了应用日程,在汽车内饰件加工过程中注塑工艺残留的飞边、五金件浇注过程残留的水口、冲压件的飞边、箱包行业中的吸塑件孔的切割等等都是曲面激光切割工艺的市场需求。

激光器大致有三种,光纤激光器、射频管激光器和玻璃管激光器。只有光纤激光器可以通过光纤传送,也只有它才方便地与六轴的工业机器人配套实现曲面切割。但机器人的示教编程繁、加工范围小,一般要和变位机配套使用,这种方案多在汽车等高附加值的行业中应用,在传统的制造行业里难以推广。

图1 机器人曲面切割方案

射频管激光器和玻璃管激光器都是属于二氧化碳激光器,在非金属激光加工行业里有广泛的应用。但他们只能采用反射镜传导光路,难以和六轴机器人配合使用,所以研发适用于反射镜光路的五轴激光切割机,是曲面激光切割工艺进入传统行业的关键。

五轴激光切割机方案

五轴激光切割机方案有三种。

第一,固定工作台,激光经X、Y、Z三轴反射镜后进入AC旋转激光头出光,这种方案工作台静止,适合大型工件加工,但它的光路长,光路技术要求高,光功率衰减大;

第二,双回转工作台,激光经X、Y、Z三轴反射镜后出光,这种方案工作台要在A、C方向回转,适合小型工作加工,其优点是光路短、实现方便。

第三,工作台在Y方向移动,激光经X、Z、AC旋转激光头出光,它和第一种方案类似,第一方案是动梁,第三种方案是静梁,适合于长行程工况,也就是典型的五轴激光加工机方案。

图2 典型的五轴激光加工机

五轴激光切割机的关键技术

五轴激光切割机的关键技术包括精密机械技术、激光光路技术、曲面切割编程技术、标定技术。

精密机械技术:

第一,精密三坐标运动平台技术,影响精度的因素不仅仅是激光切割机的精度,更多的是激光光路的传导要求运动平台的直线度、垂直度。

第二,双回转工作台(或AC回转激光头)的精密机械技术,事实上,精密回转台的精度除制造精度外,零间隙的减速机是关键。

图3 精密回转工作台

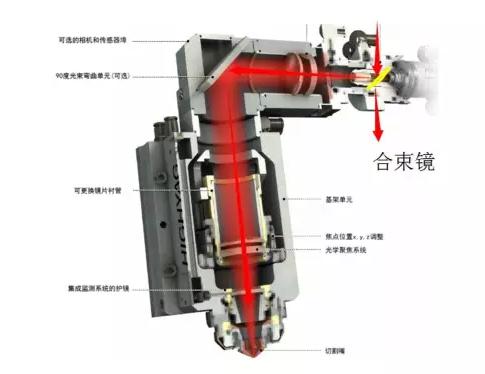

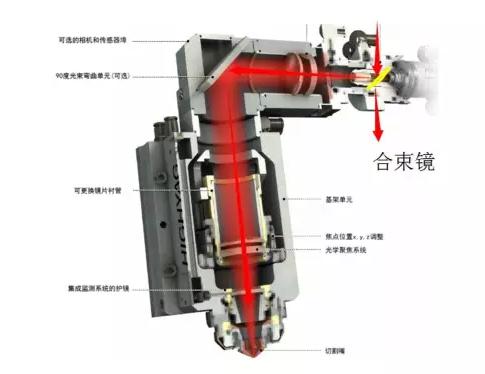

图4 精密AC激光头

激光光路技术:

激光光路的技术问题在于反射镜的安装与调试技术。大行程的激光切割机,光路长,反射镜在工作中由于温度变化,角度会随之改变,特别是前端的反射镜角度变化,光路到后端的偏离更大,可能导致无法出光,甚至烧坏激光头。激光光路的调试也是关键问题,AC回转激光头是封闭的,光路调式要设计专门工具才能实现。

图5 AC回转激光头光路

曲面切割编程技术:

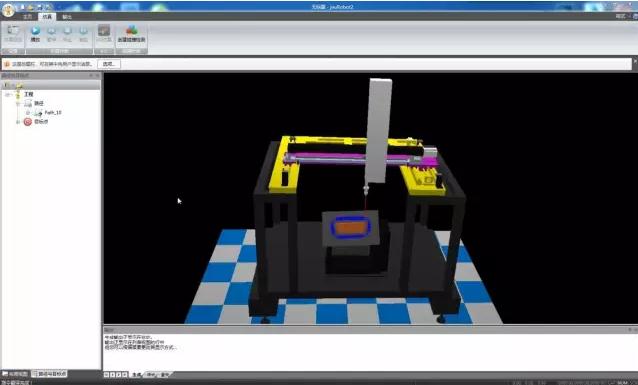

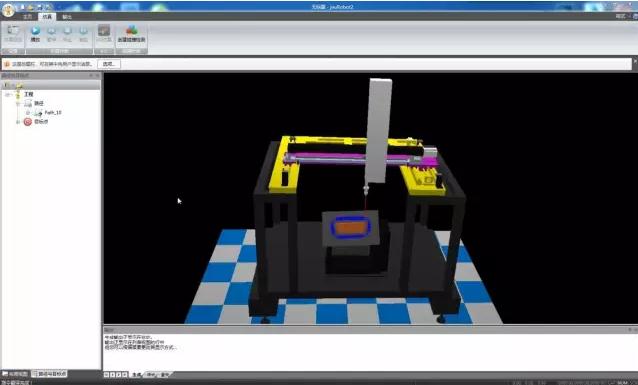

五轴编程有示教与离线编程两种,五轴数控程序和设备结构与尺寸相关,一定要有编程与仿真软件,才能实现编程。而激光曲面加工行业中,常常设有曲面的3D数据模型,因此示教与离线编程结合的编程模式创新,是解决这个问题的出路。

图6 大族粤铭智能装备公司的离线编程系统

标定技术:

精密机械的精度取决于制造技术与装配技术,五轴激光切割机和五轴加工中心类似,它需要精密的标定技术,才能通过控制补偿消除制造与装配误差。五轴加工中心已经有相应的标准和工具实现标定,五轴激光切割机的激光头不受力,且精密小巧,双频激光干涉仪的测量传感器无法安装,必须另行设计标定方法与标定元件,才能实现五轴激光切割机的精密标定。

大族粤铭智能装备公司与暨南大学机器人智能技术研究院合作研发的五轴激光切割机如图7所示。

图7 SGF050403-A五轴激光切割机

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们