如今,随着高亮度的多功率激光光源的出现,具有高达数百毫米间距的远程激光焊接概念在工业焊接应用中变得广泛可行。为此,扫描光学元件通过一对高速振镜(x和y轴方向)来操纵光束作用于2D平面,并在3D应用情况下,一款快速调焦装置会迅速地适应对焦距离(Z轴)。这些系统能够以高精度操纵激光光斑,并且能够在几毫秒内将光斑重新定位在其工作行程的任意位置。如果扫描光学元件的工作行程不足以覆盖所要焊接的区域,则使用工业型关节臂机器人来引导扫描头,便可以扩展工作范围,使其覆盖更大的工件并且在倾角明确的条件下从各个方向接近它们。

振镜的光学配置、振镜控制元件和光学传感器之间的实时接口等领域的发展与创新已显著拓宽了远程激光焊接的应用。各种光学放大器可用于将光学器件优化为特定应用所需的激光功率和光束质量。以前无法利用的旨在使可变光斑大小对焦的光学变焦功能现在可用于振镜系统,例如德国SCANLAB公司的intelliWELD II。振镜控制系统提供直观的用户界面,并通过算法优化机器人路径,从而使过去繁琐的复杂焊接程序的编程任务变得简单有效,并容易掌握。

从传统角度看,这些系统主要用于钣金部件的搭接焊接。近年来,制造商已广泛利用远程激光焊接的优点来更有效地发挥其在多个具有挑战的焊接应用中的功效。以下生产情况已受益于远程激光焊接,从而实现更多传统焊接技术所不能达到的精度和生产率水平。

静态远程激光焊接

在其最简单的形式中,远程激光焊接可以利用固定位置的2D和3D振镜来实现。通常被称为静态远程激光焊接,振镜安装于一个相对静态的机械位置,未焊接组件位于扫描区域内,而焊接过程中的唯一运动是由扫描光学元件实现的。

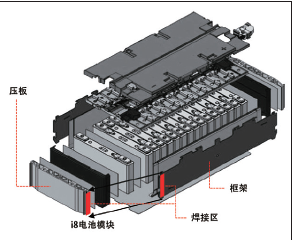

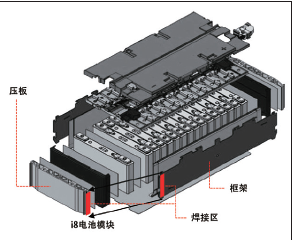

静态远程激光焊接的快速增长领域之一是应用于电动汽车的锂电池模块的组装。这些电池需要焊接单个电池单元,以及多个电池组件的封装。这些可以是由各种材料(铜、铝、镍和镀镍铜)以及厚度不一的多层所构成的复杂组件。激光对于大多数这些焊接要求而言都是理想的解决方案,振镜已被证明是最大限度提高速度和精度,同时提供高度灵活的焊缝几何形状的有效工具。

图1:i8 电池模组焊接任务( 来源:BMW at EALA Conference 2015)

其中一个例子是宝马(BMW)i8的电池模块的焊接(见图1)。宝马工程师面临着如何增加压板与铝电池模块的框架之间形成的焊点的抗拉强度,以及保持焊缝质量的挑战。这是通过采用具有不同振荡模式的扫描振镜焊接工艺来实现的。据宝马的制造技术和原型车间电能储存部门的Rüdiger Daub 博士称,通过纵向和横向振动模式的结合,焊点的抗拉强度拉提高了35%,孔隙率降低了40%。所应用的Blackbird Robotics 公司的扫描振镜焊接解决方案(基于intelliWELD)能够最大化振镜动态特性(频率为几百赫兹)以及完全控制具有可自由编程的振荡模式和功率调制的热输入等方面的灵活性。

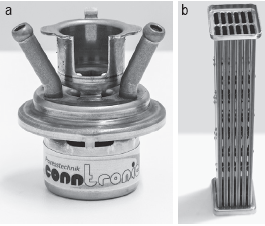

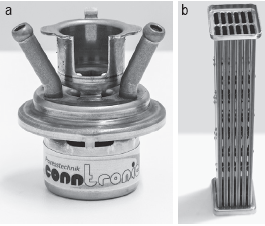

通过对扫描范围进行完整的笛卡尔校准以及采用集成漂移补偿方式,即使位置极为关键的焊接点的加工也可以由扫描头高速执行。焊接用于汽车排气组件的热交换器涉及薄壁管与两端的薄片之间的焊接(管束,见图2)。这些组件是精密冲压的薄壁部件,而焊接头是对接焊接头,因此薄壁管接触每端的板件。一个典型的配置是每个管束16 个薄壁管。Weil Engineering GmbH公司(位于德国Muellheim)确定用于激光焊接这些组件的理想光学元件是2D振镜(SCANLAB 公司的intelliSCAN FT),其能实现激光束的高速和精准定位,并具有足够的运动范围可在不移动光学元件的情况下焊接整个组件。

图2:Conntronic 公司的aDM(a) 以及Weil 公司的热交换器(b)

挑战是将激光束精确地定位在管和片材的交接处。部件本身具有很强的可重复性,然而,由于工装和分度装置的公差叠加,组件位置的变化大于焊接所需的可重复性。因此,需要在焊接之前精确定位每个组件。

解决方案是结合基于相机的视觉系统(Blackbird的振镜视觉系统)来检测管板的关键特征。该图像被发送到Blackbird的机器人振镜控制单元(SCU)内,相对比之前记录的组件位置,x 和y 轴的扫描位置发生偏移并围绕z 轴旋转,使焊接路径对准组件的实际位置。在焊接每个组件之前,这一工序仅不到300毫秒便能完成。这些自2012年以来采用多班生产模式的热交换器成为该解决方案的首个应用。从那时起,许多2D和3D焊接应用陆续从这一速度和精度的双重优势中获益。

位于德国奥格斯堡的Conntronic Prozess-und Automatisierungstechnik GmbH 公司遇到了来自焊接自动档案模块(aDM)的挑战,aDM 是旨在支持大众汽车(VW) 的蓝驱(BlueMotion)技术项目的一种冷却外罩。BlueMotion 是一系列创新的节能技术,包括设计能够降低汽车的油耗及有害排放的先进发动机。aDM 是一种复杂的机械外壳,需要三种不同的材料厚度以气密密封方式组装在一起,同时最大限度地降低变形率(图2)。该公司评估了许多替代焊接解决方案,最终选择了基于扫描振镜的远程激光焊接技术,因为它能够最小化机器人运动,从而减少加工周期,并且彰显其精确焊接小直径(6mm)圆的能力和长焦距光学器件为限制性较小的工具设计所提供的整体灵活性。成功的关键是Blackbird Robotics远程焊接系统与机器人控制系统的紧密集成,以及通过扫描范围的3D校准和检流计振镜电机的集成漂移补偿所实现的精度。

3D激光飞行焊

将基于检流计振镜电机的扫描振镜系统的速度和精度与关节臂机器人的运动范围相结合,可显著提高远程焊接应用的生产率。当协调扫描振镜与机器人的运动时,这些性能得到最大化。在“飞行焊接(On-The-Fly)”工艺中,机器人在平滑的轨迹上引导扫描头,而所有的高速运动是由速度更快的扫描轴执行的。采用该方法,可以实现90%以上的激光有效时间。经验表明,使用远程激光焊接的单个接头所需的时间仅是采用由传统接合方法(例如,电阻点焊铆接和固定光学激光焊接)打造的相同焊接点的20%。

通过使用适当的控制装置,能够以高效的方式执行飞行焊工艺。最先进的系统可实现与机器人运动的完全同步,并且为振镜扫描头和机器人轴提供优化的运动规划。通常,分布在整个部件上的多个短焊接点的搭接焊应用已经采用了这种加工手段。在过去,该应用局限于座椅靠背等简单且平坦的部件。随着近年来控制技术的进展,更复杂的部件(例如座椅结构件、交叉车梁和汽车门)已成功地应用了Blackbird的3D机器人飞行焊解决方案。该方案实现了复杂3D 零件的焊接速度最大化(>10m/min)以及跳跃时间最小化(<20ms),同时依然确保能够在适当的倾角到达焊接位置。

此外,还必须解决在焊接镀锌材料时为锌的蒸发提供一个通道的挑战。为了确保稳定的工艺,焊接期间释放的锌气体必须被给予一种从板件之间排出的方式。因而,可对许多得到生产验证的方法进行研究。

除了在部件上打造专门设计的间隔特征,或通过夹紧技术在板件之间创建明确的间隔外,最常见的方法是凸点法(dimpling)。在这个两步骤的方法中,首轮工序是通过使用几毫秒的短脉冲激光在较下方位置的板件表面打造出高度通常为0.1-0.2mm的小凸点。这些小凸点用作上方位置的板件的间隔件,使其在第二道工序中与下方板件进行焊接。

近来,已经开发出常被称为“螺钉激光焊接”或“激光点焊”的技术,旨在替代电阻点焊工艺。这种技术结合了传统激光焊接的较高加工速度、单面进入和低热输入等优势,以及为板件间的间隙公差提供更多的灵活性,并省去了镀锌材料的预焊打凸点工序。

图3:在宝马的生产车间对Mini 款车型车门的角焊缝进行焊接

几年前,宝马通过与Blackbird的合作,逐渐摒弃了传统的激光搭接焊车门的技术。他们的目标是使用角焊缝来缩小法兰边距离,并且彰显其它工艺优点,例如实现镀锌材料的“零间隙”焊接。将远程激光焊接的应用扩展到角焊缝领域的挑战是开发一种通过振镜扫描头实现的同轴焊缝跟踪技术。目前,这种同轴焊缝跟踪技术已获得工业使用的资格,并自2014 年起成功应用于宝马(BMW)Mini款车型的车门的批量生产中(图3)。

生产解决方案包括来自Blackbird的远程焊接系统和控制系统,以及用于焊缝跟踪的同轴相机。其结果是获得一款由同轴照明和在线焊缝跟踪功能加持的扫描振镜系统。该系统融合了扫描飞行焊的优点,并能满足位置极为关键的焊接结构的要求:

● 可靠的跟踪焊缝精度通常为0.1mm;

● 全向加工的高灵活性;

● 通过最大程度减少再定位时间和机器人运动实现效率最大化;

● 通过工件的长距离(~0.5m)改善焊接接头的可接近性。

未来展望

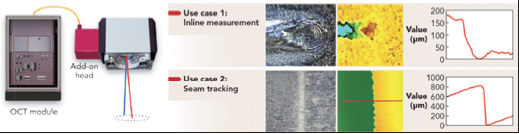

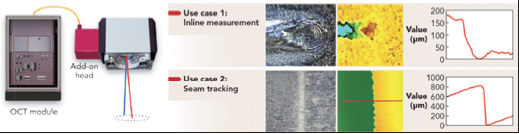

扫描振镜技术不断取得进展,持续增强了焊接工艺的可见性和控制性。就这一领域而言,光学相干断层扫描(OCT)技术有望实现下一个飞跃,因为它是一种在千赫兹的频率范围在微米尺度上收集距离数据的单点测量方法。原则上来说,它是一种干涉仪装置,其中一个光束路径(测量臂)指向工件,第二道光束路径(参考臂)具有已知长度。这种传感器在固定式激光光学头中的最先进的应用近来已被引入市场。该干涉仪使用了一款近红外波长范围以及光纤耦合光束传输的超辐射发光二极管(SLD)。

图4:高精度的焊缝形貌( 顶部)以及焊接点检测(底部)

结合合适的用于测量光束的光束控制手段,可以实现以下测量任务:

● 预加工:激光焊接前的焊缝跟踪;

● 工序内:熔池区或锁孔内的测量;

● 后加工:焊缝的形貌测量;

目前正在开展的工作中包括要将OCT技术能够完全集成到基于intelliWELD 3D振镜扫描头的Blackbird振镜远程激光焊接解决方案中。为此,正在攻克以下挑战:

● 将第二个x-y扫描系统耦合到焊接扫描头的观察端口,从而能以精确的校准方式扫描测量光束;

● 一款用于测量光束的对焦装置,以此能与焊接头z轴的速度相匹配;

● 集成的软件和控制环境,从而能以便捷的手段在焊接图编程过程中跟踪焊缝以及执行测量任务。

在第一道实施阶段,这将实现焊前的焊缝跟踪,以及焊后的形貌测量。在第一个原型系统(图4)上取得的初始数据将有望开发出在该领域具有空前能力的光学系统。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们