当GE 航空集团(GE Aviation)和GE 电力集团(GEPower)的官员就大力投资新技术展开讨论时,他们更愿意将它描述为一种经过精心谋划但又十分必要的风险。作为GE( 通用电气) 公司下的一个业务集团,GE 航空有超过1,500 亿美元的未交付工业订单,这意味着可以制造出15,000 台喷气发动机,其中大部分将供应给空客和波音。因此,喷气发动机的开发人员正在研究如何改进设计方式和使用新的材料,以改善产品的性能。

如今,越来越多的激光技术正用于克服常规加工技术在涡轮部件加工方面存在的局限性。例如,激光可以穿透热涂层,对涡轮零件进行钻孔。如果使用电火花加工(EDM),必须在涂敷热涂层前钻凿冷却液孔,从而产生额外的操作。虽然激光适用于加工极其坚硬的材料,但激光束产生的热量可能会造成一定的副作用。

就航空涡轮部件而言,冶金质量非常重要。因激光产生的热而造成的两种后果将影响发动机组件的生命周期:熔融材料在加工过程中粘附在工件上形成的重铸层,以及热影响区(HAZ)会因机加工产生的热量而改变基材的结构。

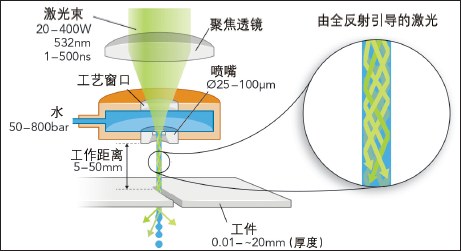

激光技术最适合于加工这种超硬材料。专注于微水刀激光技术的瑞士Synova公司的水导激光工艺(Laser MicroJet,简称LMJ)能够实现大功率激光束精密激光加工,不会产生任何热损伤。在LMJ 系统中,激光束通过压水室后聚焦到喷嘴内。

激光技术使高性能燃气涡轮发动机的设计和制造成为可能。由于航空航天制造商致力于提高发动机效率以及降低燃油消耗,他们希望通过重新设计涡轮部件和开发新材料以承受更高的温度。相比采用传统的干式激光手段来加工这种材料,Synova的LMJ技术采用水射流引导的激光,显著减少了热影响区。

喷嘴射出的低压水射流通过水- 气界面的全内反射来引导激光束。水射流直径通常介于30μm -80μm之间,所需激光功率在10W~200W之间。尽管原理看似简单,但工艺上能够做到如今这般的精细,则经过了多年的实验和优化。

LMJ的技术原理基于在气- 水界面建立一个完全反射的激光束,利用的是空气和水之间的折射率差异(图1),因此,激光被作为圆柱形光束完全包含在水射流中,原理上类似于光纤。

图1:水导激光工艺 (LMJ) 的技术原理

LMJ加工过程分为两个阶段。激光脉冲的能量使工件材料加热挥发,水在脉冲间隙冷却并清洁表面。在激光扫描过程中形成的沟槽,随着扫描次数增加,沟槽会变得越来越深。

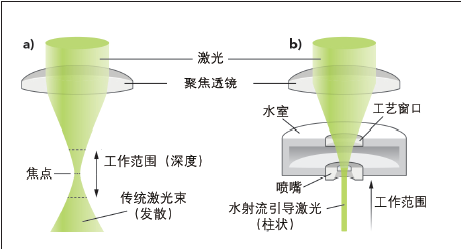

与传统干式激光加工相反,水导激光工艺通过平行光束切割,工作距离可以延伸到几厘米(图2)。

图2:传统干式激光(a)和LMJ 水导激光工艺(b) 的调焦机制对比

传统激光器的情况则不同。这类激光的聚焦光束从光束发散处开始的工作范围只有几毫米。光束聚集于一个焦点然后发散,所以需要控制焦距,工作距离也较短。

LMJ工艺具有几个优点。首先,不需要调整焦距,切口两侧即可以保持平行。由于水的冷却作用,热影响区保持在最低水平。最后,切口碎片的洗除率很高。

水射流的优势

水射流技术消除了干式激光系统通常存在的需要维持激光聚焦所带来的复杂性和工艺变化的难题。其核心优势主要包括:

● 水引导激光。这种应用对激光对焦平面不敏感。它会产生圆柱形激光束,形成完全平行的壁面和紧实的切口宽度。用户还可以切割较厚的或不平整的部件,不必担心对焦问题。

● 水冷却材料。激光烧蚀过程中会产生热量。当使用传统干式激光系统时,周围的材料吸收大量的激光能量,产生不理想的热影响区。而利用LMJ工艺,大部分的热量消散到水中,因此热影响区对工件的影响非常小。导致应力产生的条件,如微裂纹、氧化、热损伤,或变形一并减少。

● 水清洁表面。使用传统的干式激光手段时,激光烧蚀材料的一部分会沉积和固化,从而形成有害的渣滓。采用LMJ工艺,在材料固化前,用水射流去除材料,形成更清洁的入口、壁面和表面,并且不会产生颗粒沉积或毛刺。

扩散孔的几何形状

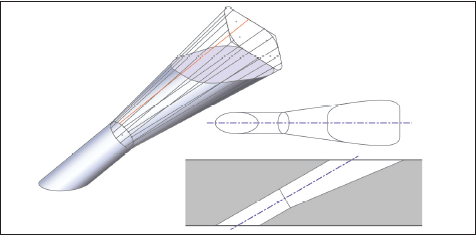

各种形式的气膜冷却已成为主流的涡轮冷却技术。大多数研究主要侧重于涡轮热气通道表面的离散孔或排孔,如涡轮叶片中所看到的(图3)。

图3:带冷却孔的涡轮叶片

气膜冷却几乎完全通过使用离散孔和均匀分布的排孔完成。所有的气膜冷却孔可以是圆形,也可以呈异形。异形孔在热气表面上有均匀对称的膨胀出口区。最常见的是,实际中使用的所有异形孔都有扇形散热出口,每个纵侧面的发散角介于10°和15°之间,横侧面上同样如此。

图4 这是一个扩散孔的设计示例。

一个重大的进展是将圆形孔改为扇状异形孔或扩散孔。虽然圆形冷却孔的使用很普遍,但航空航天设计师越来越多地使用诸如扩散孔等更为复杂的几何形状。为了促进气体流动,扩散孔的形状和深度会有所不同,以适应零件细部的三维形状(图4)。这些形状涵盖锥形、方形和长方形等。最后的贯通孔往往不是围绕外层的扩散孔分布的。

这些不同的孔可能具有特定的形式和功能,无论功能有限还是广泛,每一种孔最终会面临制造、可操作性和成本效益等方面的挑战。

过去,制造技术限制了气膜孔的几何形状,包括气膜孔的长径比、气膜孔的轴向角、外表面切线角,以及孔出口的形状和大小。五轴数控(CNC)激光加工使这些局限性得以攻克。

为了解决整体效率和冶金质量的问题,钻孔工艺要求最大限度地提高加工速度,同时提高对每个细部加工深度和位置精度的控制。

Synova 公司的五轴MCS 500系统(图5)将LMJ技术与基于牧野的平台融合在一起。它专为工业燃气涡轮组件冷却孔的3D加工和钻孔而设计。可以一步加工具有热阻隔涂层的超合金涡轮叶片,陶瓷涂层不会产生裂纹,并且金属结构中的重铸层极低。

图5:融合了LMJ 技术的Synova MCS 500 五轴激光加工系统

最近由GE Power 发布的报道显示,在位于南卡罗来纳格林威治的先进制造工程中心(advanced Manufacturing Works) 设施的技术团队使用该系统进行了冷却空和扩散孔的钻铣,改善了燃气涡轮的整体性能。据GE 的AMW 经理估计,每个部件还将节约高至七小时的人力成本。

新的神奇材料

GE航空和GE电力已率先开发了陶瓷基复合材料(CMC),以代替喷气发动机和燃气涡轮机热段的某些金属部件。用陶瓷基复合材料制成的组件的重量是合金部件的三分之一。这种材料还使得燃气涡轮和喷气发动机可以在更高的温度运行,因为它们的化学性质使它们能够在不发生故障的情况下达到更高的温度。带这些部件的发动机可以更有效地运行,并可降低飞机的总重量,从而减少燃料消耗和废弃排放,同时在未来持续提高发动机的效率。

事实上,GE的CMCs材料能够用于比当前高压涡轮机用常规镍合金所能承受的温度更高的场合。金属零件需要大量的专门提供的冷却气体,它会直接从发动机的气流中带走这些气体,并降低发动机效率。然而,CMCs的重量仅为镍的1/3,冷却需求很低甚至不需要,因此,实现了显著的效率提升。

“GE 一直坚持投资内部资源,以推动CMC 技术的发展,”加州大学洛杉矶分校(UCLA)材料科学教授Jenn Ming Yang 指出,“最初,他们尝试着在发电用燃气涡轮发动机中使用CMCs,我认为他们已经获得了足够的能力和经验来推动该材料在飞机引擎中得到更广泛的使用。”

GE航空是首家在商用喷气发动机的热段采用耐热、轻质CMC组件的公司。公司已经建立了利用来自美国阿拉巴马亨茨维尔原材料工厂材料、在北卡罗来纳阿什维尔批量生产CMC组件的供应链。阿什维尔的生产设施配备了LMJ 激光技术,用以3D加工CMC零件至成品尺寸。与此同时,位于格林维尔的GE电力技术小组也发现,MCS500型号的5轴激光加工设备特别适合于加工CMC组件。

GE电力甚至走得更远,开发出了基于LMJ技术的专利,提高了涡轮机部件激光加工的生产效率。这种供应商和用户之间的合作关系扩大了激光技术可以应用到机加工燃气涡轮和喷气发动机部件的领域。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们