纳秒和皮秒激光器用于系统级封装(SiP)切割

SiP技术可帮助高端可穿戴设备或便携式设备实现体积微型化、功能高度集中。SiP器件由各种电路组件组成,例如处理器、存储器、通信芯片和传感器等,组装在嵌入式铜线的PCB基板上。所有器件的组装通常被封装在模塑复合材料里,并添加具有电磁屏蔽功能的外部导电涂层。SiP器件厚度约1mm,其中模塑复合材料厚度约占一半。

在制造过程中,一开始多个SiP器件制作在一块大面板上,最后再被分割成单个器件。此外,某些情况下,在器件中,沟槽会直接深入到模塑复合材料,直到连接到铜接地层。该工艺在导电屏蔽层覆盖器件之前完成,导电屏蔽层主要用于完全覆盖SiP区域,使得与其他高频元器件隔离。

对于切割和开槽,切口位置和深度都必须精确,不能有炭化,更不能有碎屑。此外,诸如热损伤、分层或微裂纹等切割过程中产生的问题,都会对电路造成不可挽回的后果。

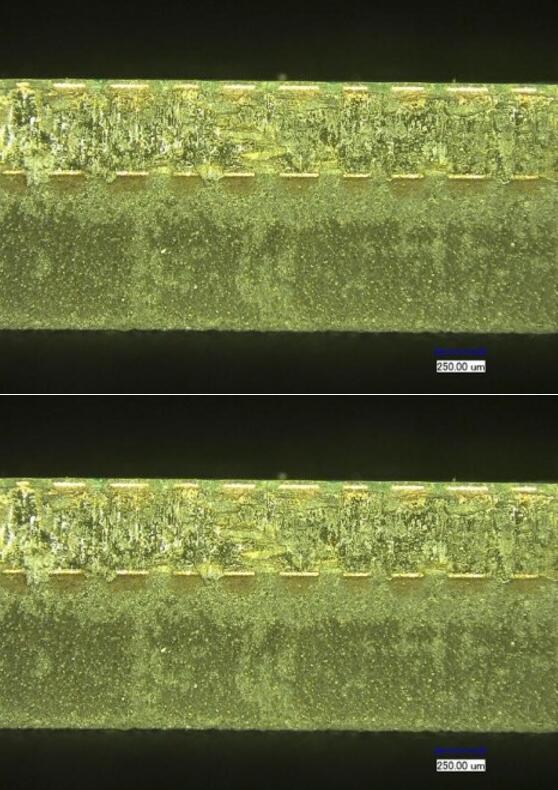

目前,具有纳秒脉冲宽度的20-40W紫外固态激光器(例如Coherent AVIA)是SiP切割的主要工具。然而,对于纳秒源,需要平衡输出功率和切割质量(特别是边缘质量和碎片形成)。因此,仅通过施加更多激光功率是不能轻易提高处理速度的。

因此,如果对切割质量要求极高,可以选择532 nm(绿色)超短脉冲(ultra-short pulse,简称USP)激光器替代,例如Coherent HyperRapid NX皮秒激光器或Monaco飞秒激光器。与纳秒激光器相比,它们的切口更小,可以减少HAZ和碎片量,在某些情况下甚至可以提高产量。但是,USP源唯一的缺点就是它们的投入成本较高。

图1:用皮秒(上图)与纳秒(下图)切割的1.2mm厚SiP材料的横截面示意图

准分子激光器用于RDL

RDL是实现微电子领域中几乎所有先进封装的关键技术,包括倒装芯片、晶圆级芯片封装、扇出型晶圆级封装、嵌入式IC和2.5D / 3D封装等。RDL是通过图案化金属和介电层对电路进行布线,可以使每颗硅基芯片连接到其他芯片。以这种方式,RDL就可重新规划管芯的输入/输出路线。

目前,大多RDL是用“光刻定义”电介质构造的,其中所需的电路图案先通过光刻印刷,然后再用湿法刻蚀去除曝光或未曝光区域来获得的。但是光刻定义聚合物有几个缺点,比如成本高、加工复杂以及热膨胀系数(CTE)与键合材料不匹配等。此外,由于光刻胶残留引起的电路故障,会存良好管芯失效的风险。

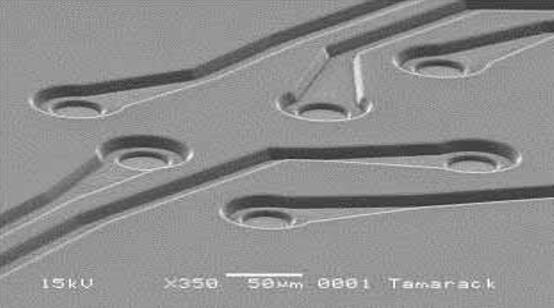

如今,有一种新的解决方案诞生,它可通过使用合适的非光电介质材料,采用308nm准分子激光器进行直接烧蚀构图。这些非光电介质的成本远低于光刻定义的材料,而且其产生的应力更小,CTE匹配更好,机械和电气性能更佳。在这里,激光通过包含所需图案的光刻版投射,然后烧灼衬底(比投影图案大),移动,再烧蚀,直到所有区域都被图案化。准分子激光烧蚀是一种经济的高通量图案化方法,因为它比光刻定义的电介质图案化方法步骤少,无需使用湿法化学品,堪称“绿色”工艺。

基于准分子激光的RDL结构工具已经在基于Coherent LAMBDA SX系列激光器的基础上投入使用。这些准分子激光器的高脉冲能量(> 1 J)和重复频率(300 Hz)可为低至2μm的特征尺寸提供快速产出量。此外,准分子激光烧蚀的优势还表现在对特征深度和“侧壁角”的出色控制上。而后者尤为重要,由于大角度图形两侧的“阴影”会对随后的金属溅射或气相沉积过程产生负面影响。

图2:准分子激光烧蚀在聚酰亚胺中制作出无缺陷的微型图形(图片来源:SUSS Microtec)

CO2和CO激光器用于LTCC切割和打孔

如今众多封装应用都涉及低温共烧陶瓷(LTCC),它作为电力或通信器件的微电子基板越来越受欢迎。LTCC被加工成绿色(未烧制)的陶瓷,通常在50μm至250μm范围内,厚度约为40μm至60μm的氯化聚乙烯(PET)磁带层上制造。在LTCC电路制造中,激光器主要用于划片(切割)和钻通孔两种工艺过程。

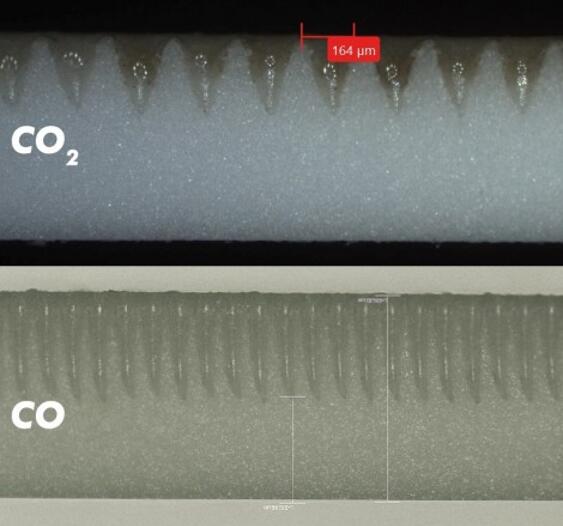

追溯历史,CO2激光器一直都用于LTCC切割。先用激光产生一排紧密间隔的孔,这些孔穿透到衬底中层(如划片槽),然后再使用机械力沿着该划片槽将材料折断。

如今,CO激光器作为CO2激光器的替代品,吸引了越来越多的关注。几年前由Coherent引入市场的工业CO激光器与CO2技术类似,不同之处在于CO激光器的输出波长约为5μm。该较短波长在LTCC中的吸收明显低于10.6 ?m的CO2波长。这使得激光能够进一步渗透到基板中,划片深度更深,这样可使材料更容易断裂(见图3)。而且,较低的吸收也会产生较小的HAZ。

一直以来,LTCC钻通孔也依赖于CO2激光器。但是对于这个技术,绿色波长USP激光器可能会成为CO2的首选替代品。这是因为USP激光器可完美平衡质量和产出率之间的矛盾。具体而言,一台50W绿色USP激光器可以在0.60mm陶瓷中以超过每秒2000个孔的速率生产30μm的通孔。但是,另一方面,CO激光器同样也可以替代USP激光器。CO激光器已被证明可以在0.65mm厚的烧制陶瓷中以高于1000个孔/秒的速率产生大于40μm的通孔。因此,根据陶瓷的厚度和所需的直径,USP和CO激光器都是LTCC钻通孔的最佳选择。

图3:0.6mm厚切割LTCC横截面。比较显示,CO激光器的切割由于其在陶瓷中的吸收较低,能够进一步穿透并产生更高纵横比的通孔。在入口处和直径较大的孔处,CO2工艺也显示出更多的炭化。

基本优势相似

总之,虽然目前半导体封装使用多种激光技术,但它们都具有相似的基本优势。具体而言,这些包含产生高精度特征的非接触式加工,通常对周围材料的影响很小,而且产量较高。此外,激光加工是“绿色”的,因为它无需使用危险或难以处理的化学物质。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们