摘要:从人体器官、奥斯卡颁奖礼上的小金人到办公楼甚至汽车火箭,近年大热的3D打印技术势如破竹,雄赳赳气昂昂地挺进各行各业。受限于高温、高压和离心力,3D打印技术似乎难以在发电行业施展拳脚。然而在发电领域,西门子早已“喜提”多项成果,不仅是燃机叶片、核电站消防水泵的金属叶轮、工业汽轮机的油封圈,现在已经拓展到燃气轮机的燃烧器了。

关键字:3D打印,3D打印技术,3D打印机

从人体器官、奥斯卡颁奖礼上的小金人到办公楼甚至汽车火箭,近年大热的3D打印技术势如破竹,雄赳赳气昂昂地挺进各行各业。受限于高温、高压和离心力,3D打印技术似乎难以在发电行业施展拳脚。然而在发电领域,西门子早已“喜提”多项成果,不仅是燃机叶片、核电站消防水泵的金属叶轮、工业汽轮机的油封圈,现在已经拓展到燃气轮机的燃烧器了。

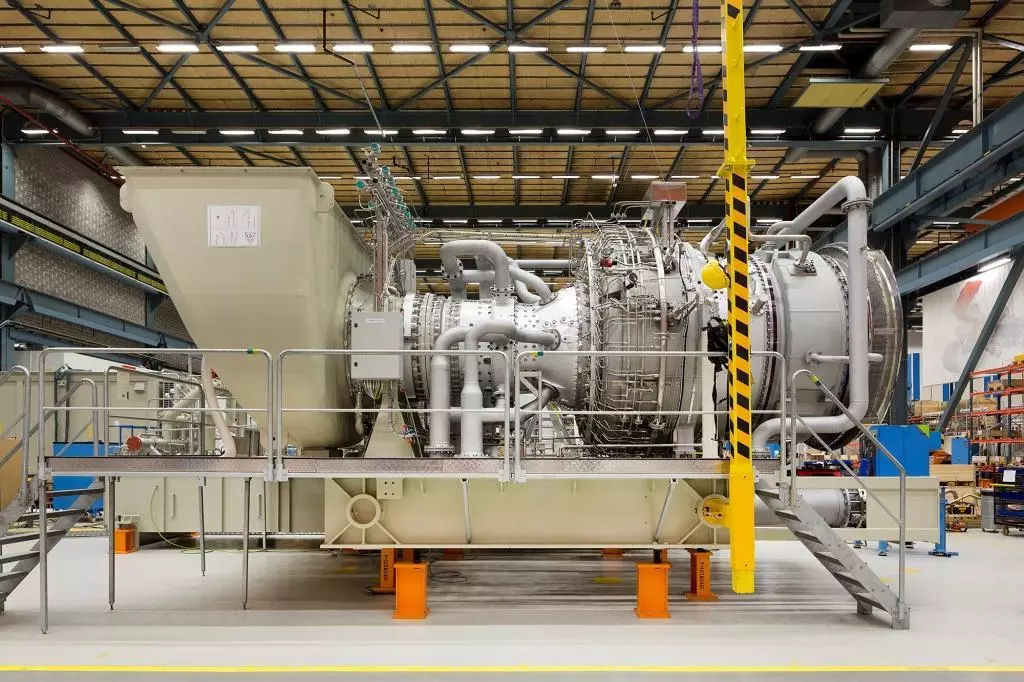

西门子利用增材制造技术打印出了全球第一个应用于SGT-700燃气轮机的燃烧器。

不仅如此,西门子与意昂集团在2018年9月19日共同宣布,这个燃烧器在意昂集团位于德国黑森州菲利普斯塔尔(Philippsthal)的联合循环电厂中已经运行达到了一年,运行时间逾8000小时,更为难得的是这期间没有出现任何问题报告。

这个燃烧器长这样↓↓↓

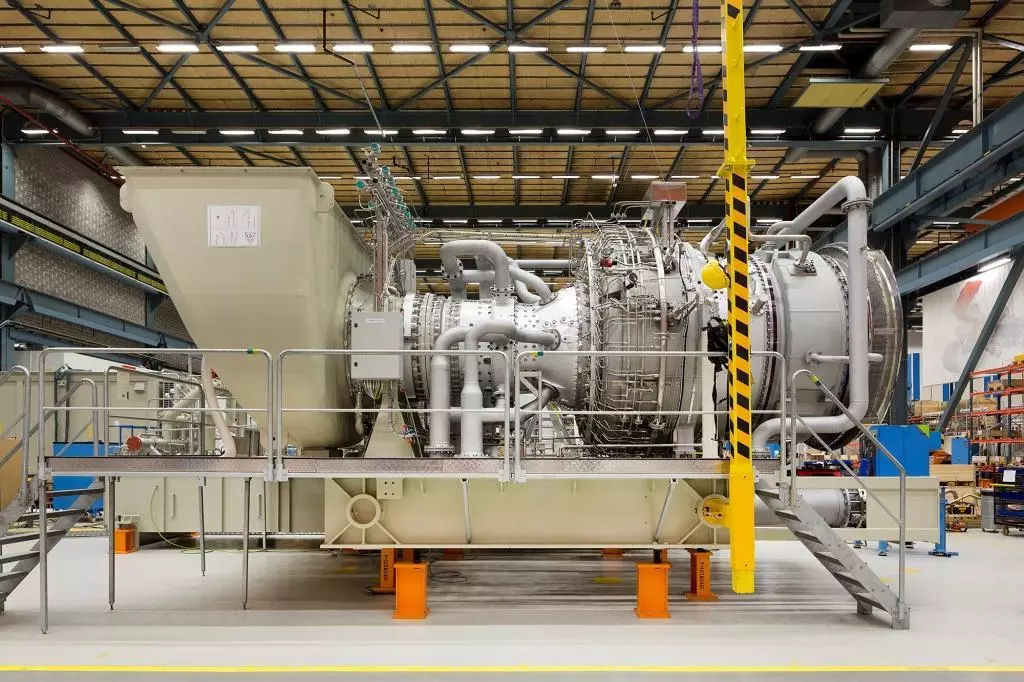

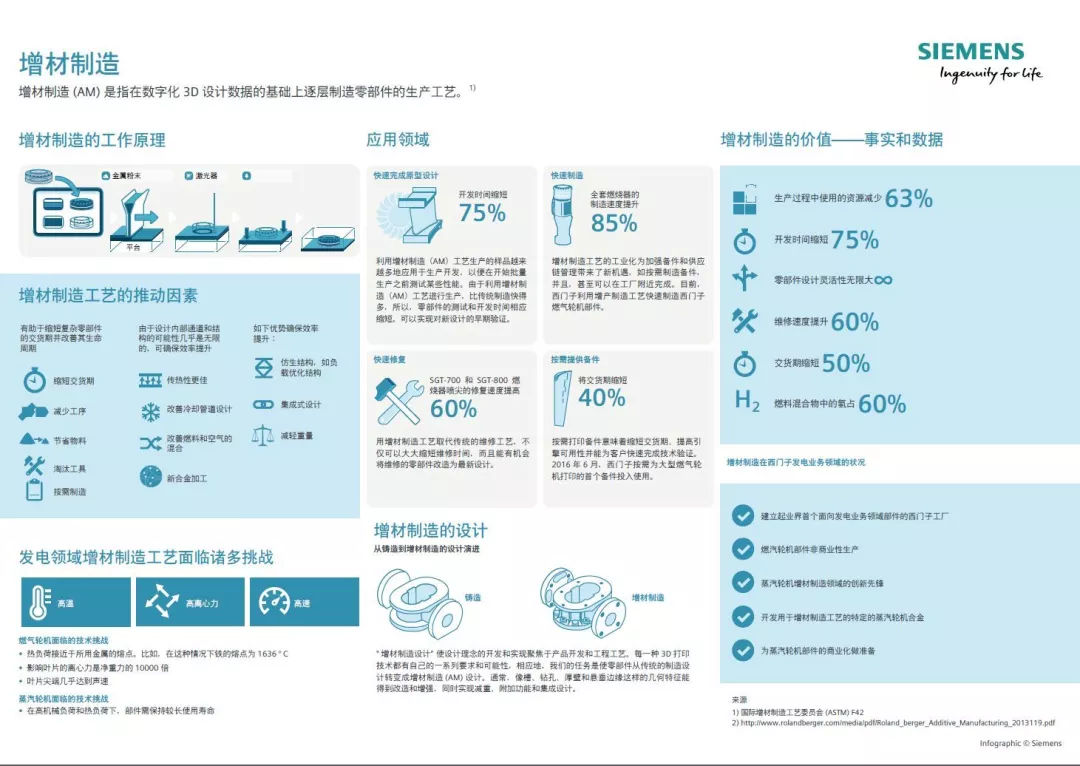

2016年2月,西门子在瑞典东南部的工业重镇芬斯蓬(Finspång)开设金属3D打印技术研发和制造中心,为当地的西门子重型燃气轮机工厂配套“打印”生产零部件。该中心目前为西门子全球最大的3D技术研发基地之一。西门子也是业界首个针对发电行业部件的增材制造建立研发中心的公司。

▲ 芬斯蓬工厂。

这批应用于SGT-700燃气轮机的燃烧器正是该基地智能燃烧器制造项目打造的首批成果。2017年,西门子开始用名为选择性激光熔化(SLM)的增材制造技术打印燃气轮机的燃烧器。

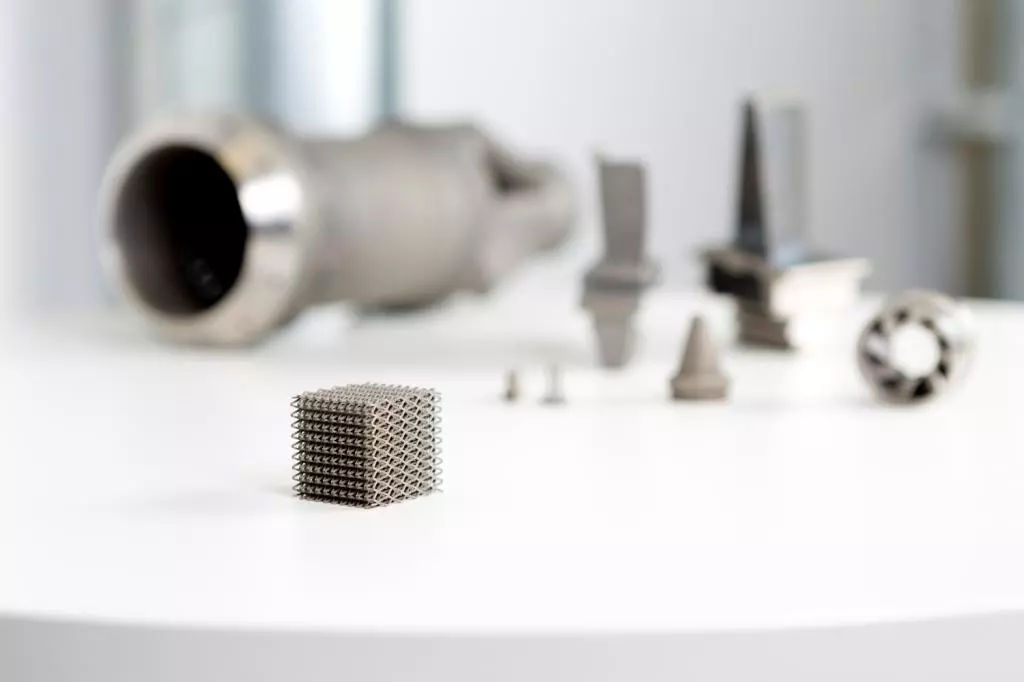

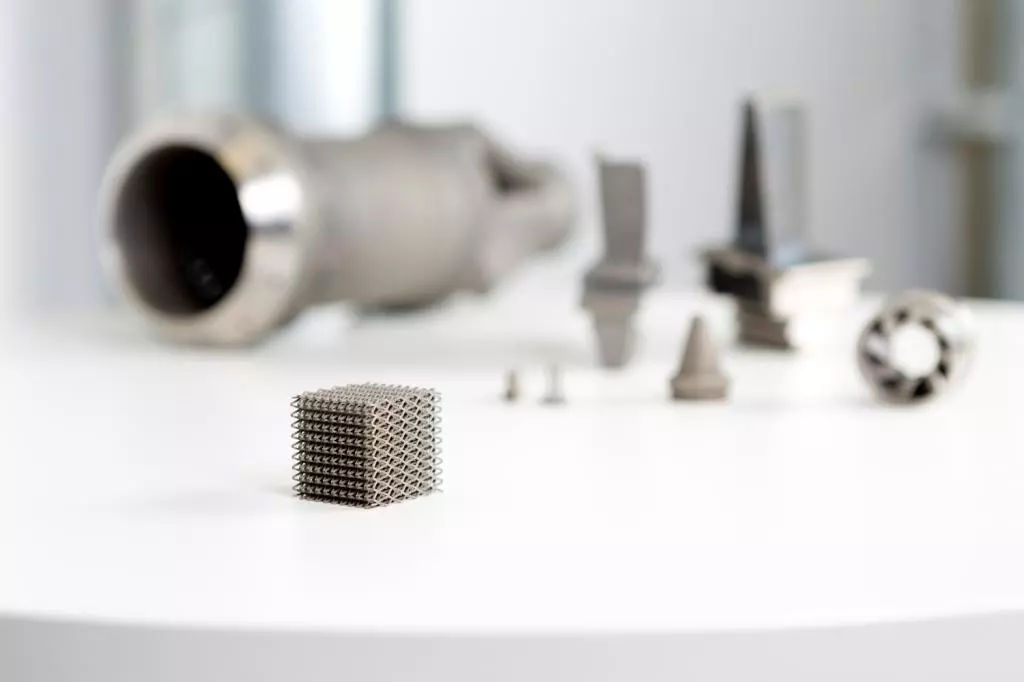

▲ 西门子是率先利用选择性激光熔溶化技术生产燃气轮机和蒸汽轮机金属部件的企业之一。

与传统方法需要13个独立部件和18个焊接头不同的是,3D打印的每个燃烧器头部都采用一体制造。设计方面的改进,比如将引火燃气管由外部燃气管变成燃烧器头部的一部分,能够保持更低的运转温度,从而有助于延长组件寿命,并最终延长燃气轮机的使用寿命。

千百年来工业制造从原材料生产成为产品,一直是一个“做减法”的过程,但在数字化生产的3D打印时代,制造将变成层层累积原材料来“做加法”的过程。

目前在工业制造领域,金属3D打印技术主要有3项应用。第一是快速零部件模型设计,第二是快速维修,第三是快速制造。2016年7月,西门子重型燃机的首款3D打印部件投入商业运行。2017年2月,西门子成功完成对完全采用增材制造技术生产的燃气轮机叶片的首次满负荷核心机试验。

这意味着该技术生产的叶片测试转速可以达到每分钟13,000转,测试温度超过摄氏1,250度。此外,西门子还测试了利用增材制造技术制造的经全面改良内部冷却结构的新叶片。

叶片长这样↓↓↓

按照传统制造工艺,燃气轮机零部件的制造周期通常为12-15个月左右。如果运用3D打印技术,几个月甚至几个周的时间就可以“打印”一个部件出来。

2017年3月,西门子为斯洛文尼亚Krško核电站用3D打印技术打印出了一个消防水泵金属叶轮,用以更换已经停产的部件。由于核领域对安全性和可靠性的严格要求,获得这一突破堪称重大成就。

2018年4月,西门子推出了首个应用于工业蒸汽轮机的3D打印油封圈。通过增材制造技术,西门子生产汽轮机的更换部件将研发周期缩短了40%。

西门子早在2008年就开始投资金属3D打印技术,并且针对发电领域进行了3D打印技术研发。

2012年,西门子安装了第一台EOS M280 SLM打印机,并将其改造用于燃烧器修复。

2013年,第一批3D打印燃烧器喷嘴和旋流器安装用于商业燃气轮机中。

2016年,西门子收购了全球领先的增材制造企业之一,英国的Materials Solutions公司。

据Gartner今年年初发布的一份报告预测,到2021年,20%的企业将成立内部创业公司,开发基于3D打印的新产品和服务;40%的制造企业将建立3D打印中心。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们