VCSEL之前主要作为一种低成本运动跟踪和数据传输的光源技术用于计算机鼠标、激光打印机和光纤通信。但是,随着苹果公司(Apple)决定在其旗舰手机iPhone X中使用VCSEL进行3D人脸识别,使VCSEL技术有了新的发展方向。苹果的这一技术抉择,以及紧随其后的智能手机和消费电子产品制造商的大量涌入,使整个VCSEL市场新的制造、测试和验证规模不断扩大。

“对于VCSEL市场,很多年来一直不温不火,”Veeco首席技术官Ajit Paranjpe说,“但是随着新应用的兴起,VCSEL技术得到了显著重视和改善。我们终于克服了学习曲线,实现大规模生产制造,当我们进入第二个大规模应用——采用VCSEL阵列的激光雷达(LiDAR)时,这将是自动驾驶所必需的关键技术。此外,VCSEL已经在服务器集群中用于机架到机架的通信。在板对板通信(例如光学背板)应用之后,理想的是芯片到芯片的通信,最终将采用全光互连。真正的问题是我们什么时候需要它。”

VCSEL只是少数几种硅光子方案中的一类,开始吸引了市场的极大关注。整个半导体行业都在努力将这些技术中的一种或多种引入主流,尤其是在通过引线传输电子的先进节点变得愈发困难的情况下。

“在智能手机中有多个隐藏和非隐藏的摄像头,”Synopsys光子解决方案研发总监Twan Korthorst说,“这些摄像头可以识别用户是否正在看手机并进行光学测量,这正是VCSEL的用武之地。这些模块中有探测器、光源和图像传感器,VCSEL是其中的一个小型分立元件。”

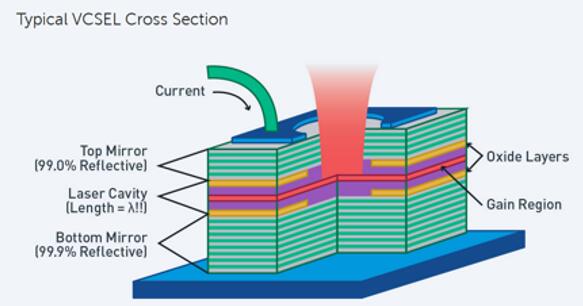

什么是VCSEL?

客观来说,VCSEL只是可以用于这些设备的基于芯片的众多光源之一。VCSEL如此吸引人的原因是其激光垂直于器件发射,这有很多好处,包括从大规模生产制造到测试等方面。

“VCSEL可以使用晶圆探针和晶圆级测试,”Paranjpe说,“而对于边发射激光器(EEL),必须对晶圆进行切割,然后构建器件的其余部分并对其进行测试,这会使测试变得更加困难。”

不过,这并未减缓对VCSEL其它方面的研究,其中大部分研究集中于不同材料的堆叠,以及将部分或全部材料整合到一个封装中。什么被放入封装,或留在封装外,仍在不断研究中。

“目前大型代工厂正在开展一些有趣的工作,以打造连接不同芯片的光子元件,”西门子(Siemens)旗下子公司Mentor的Calibre DRC应用营销总监John Ferguson说,“主要问题是光波导必须有一定的尺寸,大约几个微米,必须留有一定的空间,这占用了不少空间。光子学不会从更先进的节点中受益,实际上到目前为止,65 nm是最先进的工艺节点。”

VCSEL的下一轮机遇是具有更高功率要求的LiDAR等汽车应用。这类应用需要使用更大的VCSEL阵列。

“这将需要采购更多的金属有机化学气相沉积(MOCVD)系统,以保证制造产能加速跟上LiDAR系统的需求,”Veeco产品营销总监Mark McKee说,“现在的问题是如何实现最高的性能和最高的产率以满足市场需求。这需要基于业界领先的MOCVD技术。关键要求是晶圆表面金属-有机物和氢化物的均匀性和层流,均匀、可控的温度,以及各层之间清晰的界面。为了实现最高的产率,制造平台需要维护周期之间更长的可生产时间,预防性维护后的快速恢复,以及更快的外延生长速率。”

典型VCSEL剖面图

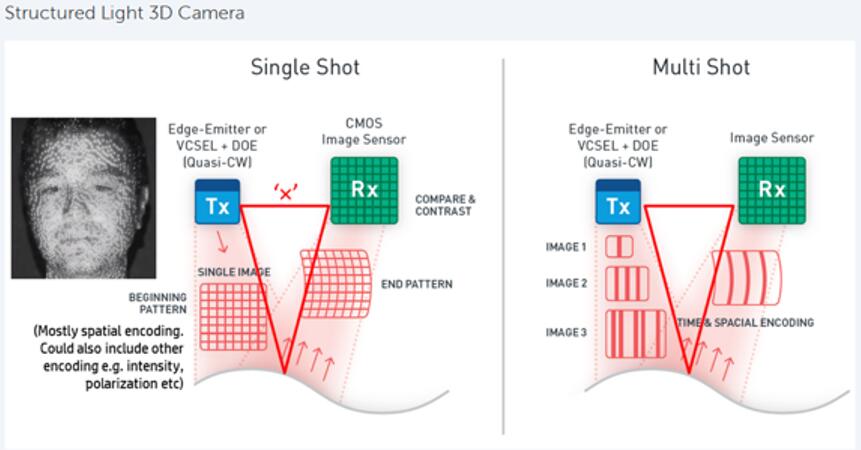

VCSEL采用频率为几十个千兆赫兹的激光脉冲进行测距和飞行时间计算,通过每帧图像之间的变化来识别运动。美国国家仪器公司(National Instruments)首席营销经理David Hall指出,目前还不清楚这种方案是否可以用于改进LiDAR使用更长波长激光和连续扫描的趋势。

Hall说:“3D人脸识别系统和LiDAR系统之间的要求似乎没有太多重叠,3D人脸识别系统足够经济,可以集成到智能手机中;而LiDAR系统应该需要比VCSEL能够达到的更远距离的连续扫描。这两种系统是否可以从彼此的方案中受益,还有待观察。”

LiDAR是有前景的潜力市场,但汽车内部的3D运动检测和3D人脸识别等短期机遇更具吸引力。苹果公司VCSEL芯片供应商菲尼萨(Finisar)新市场副总裁Craig Thompson表示,“利用该技术可以识别驾驶员是否在打瞌睡,或使乘客可以用手势控制信息娱乐系统或其它系统。”

2004年,Finisar收购了“霍尼韦尔(Honeywell)首次将VCSEL商业化的业务部”,并将市场从计算机鼠标和PC外围设备扩展到数据网络领域,此后一直致力于开发用于运营商级数据网络设备的光纤-铜缆接口的VCSEL。

但并非所有人都赞同在LiDAR中采用当前形式的VCSEL。

“VCSEL激光往往接近可见光波段,因此,可能会在提高功率时具有一定的危险性,”Cadence杰出工程师Gilles Lamant说,“LiDAR需要非常高的功率,来获得所需要的各种探测范围,这可能会对人眼造成风险。尽管接近可见光波段,但它们的低功率应用是安全的,这就是为什么我们可以将它们用于3D人脸识别,以及相机测距等应用。”

基于结构光原理的3D摄像头

Lamant表示,VCSEL的真正优势在于其便利性、灵活性和功率,以及与其它激光源相比的热效率。

“VCSEL垂直发光,这使得构建垂直于芯片的VCSEL阵列变得很容易,而且它们在相当宽的温度范围内都非常稳定,”Lamant说,“VCSEL还被证明可以在一个系统内编码数据信号和发送数据。这将遇到频率的限制问题,尽管如此,我们仍在寻找一种集成光学与硅基解决方案的方法。”

Thompson说:“VCSEL每瓦输出的光也远超其它激光光源。此外,VCSEL芯片引线也更容易,因为激光从顶部发出,可以在芯片下方进行电气和热管理。”

VCSEL的输出功率也可以通过尺寸线性扩展。VCSEL每个激光出光孔是独立且基本相同的。芯片上的孔径越多,输出的能量就越大,将它们全部连接到单个电源就可以使它们一起发射。将芯片布线不同的区域,可以使它们在不同的时间以不同的图案发射,其功率输出由出光孔的数量确定。

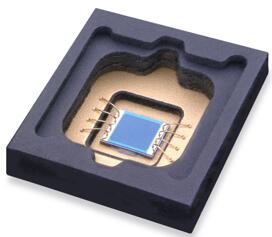

采用氮化铝(AIN)腔体封装的Finisar大功率VCSEL

“数据网络设备应用的VCSEL在几百微米见方的一颗芯片上有一个出光孔和一个发射点,”Thompson说,“而在高功率3D传感VCSEL中,将有数百个出光孔,芯片将达到毫米见方。它是一种非常独特、容易扩展的激光结构,就像是一种乐高(LEGO)积木技术。”

Ferguson说:“热干扰或其它类型的噪声可能会影响数据中心的VCSEL使用,但能够识别这种干扰的测试并不常见。”

“这不像测试台上用探针测试的IC,”Ferguson说,“你需要在这些器件的外部进行光信号处理,这并非易事。一些大型系统公司正在努力推动代工厂这样做,以了解他们还可以利用这项技术做些什么,因为除了数据网络以外,我们正看到越来越多的应用。汽车领域的光子学应用包括LiDAR和自动驾驶汽车,看起来VCSEL技术正获得越来越多的关注。许多公司正在探索这项技术,现在已经有几家公司我们预计会在明年推出相关的产品。”

Thompson说:“明年应该会推出很多应用VCSEL的产品。已经在生产、测试和验证的VCSEL的数量将远超以往。”

1996年霍尼韦尔商业化VCSEL之后,该技术在计算机鼠标及其它外围设备领域成功了十年,自2004年以来,VCSEL一直作为运营商级数据网络设备的光纤-铜缆接口光源而广受欢迎。所有这些都是坚实的利基业务,但是一直非常“低调”,以至于芯片产业大多数人都没有关注到VCSEL技术。但在iPhone X发布后,一切都改变了。

Thompson表示:“当时,设计一款能够在用户脸上投射30000个红外光点,然后快速、准确地构建面部3D形貌,以为iPhone X实现Face ID身份验证功能的大尺寸、高功率VCSEL,仍然存在一些挑战。但最大的挑战是如何满足iPhone X的批量生产需求。苹果公司当时宣布,它必须在2017年第四季度采购相比2016年全球同期制造量10倍的VCSEL晶圆。”

这就是为什么苹果公司在2017年向Finisar提前支付了3.9亿美元。其目标是将位于德州谢尔曼的闲置700000平方英尺的工厂变成“美国VCSEL之都”。Thompson说:“当它在今年晚些时候满产能运营时,这座原本属于MEMC和SunEdison的700000平方英尺制造工厂自身的VCSEL晶圆产能,将比过去整个VCSEL产业的产能高几个数量级。”

VCSEL前景乐观,众厂商纷纷扩大产能

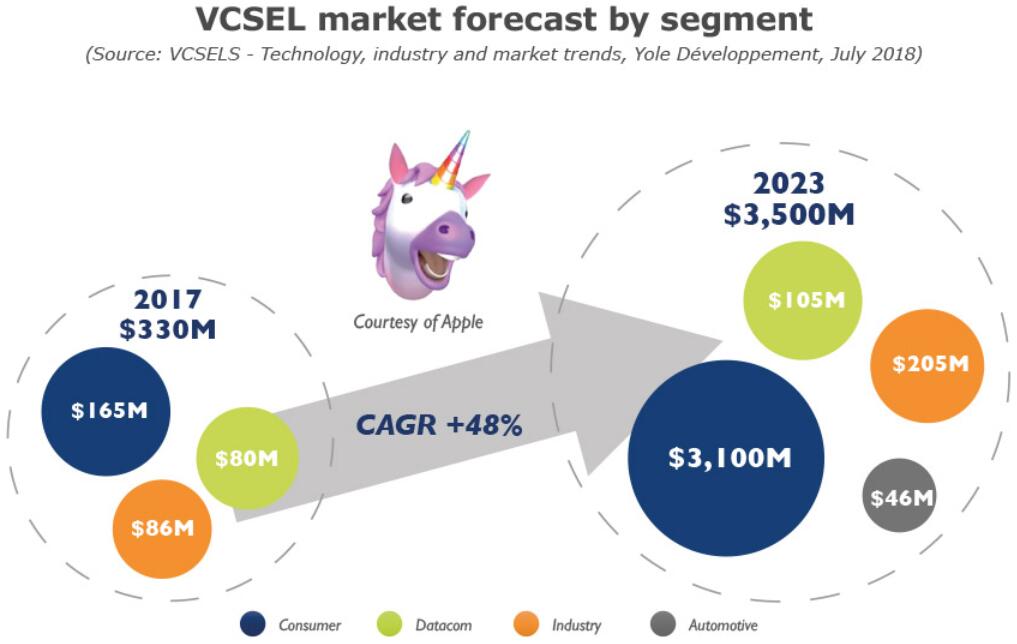

2017年和2023年VCSEL市场预测

图片来源:《VCSEL技术、产业和市场趋势》

据麦姆斯咨询报道,良好的iPhone X销量引发其它安卓(Android)智能手机品牌厂商对3D传感功能的强烈兴趣。在iPhone X发布不到一年的时间里,安卓竞争对手们也开始采用类似的策略,集成各种3D传感技术和人脸识别功能,可见VCSEL“杀手级”应用获得了市场认可!

小米和OPPO的速度是最快的,2018年第二季度分别推出了小米8探索版和OPPO Find X两款集成3D传感技术的智能手机。其它Android智能手机厂商,如华为、vivo和三星,也陆续把VCSEL用于旗舰手机。预计VCSEL出货量将从2017年的6.52亿颗增长至2023年的33亿多颗,2017~2023年的复合年增长率高达31%。

相比Finisar的3亿颗VCSEL出货量,Philips Photonics的出货量已经超过10亿颗。2018年,Philips Photonics投资了2300万欧元,使其位于德国乌尔姆的VCSEL工厂产能翻了一番。而总部位于奥地利的艾迈斯半导体(ams),则宣布将斥资2亿美元在新加坡扩建VCSEL制造厂。

“值得注意的是,现在智能手机市场已经将VCSEL引入了主流,像苹果这样的巨头已经承担了VCSEL在智能手机应用中的开发以及成熟所需要的成本,”Thompson说,“使我们这些产业厂商有足够的信心投入大量资金,扩大规模使VCSEL可以大批量生产。”

“在Face ID之前,标准的VCSEL制造几乎完全基于MOCVD,MOCVD通常用于III-V族材料以制造多晶薄膜,而自动化晶圆测试和光束成像检测等制造效率测量还处于‘初期且不成熟阶段’。”Thompson说道。

“我们已经从3英寸转向5英寸砷化镓晶圆。我们在整个晶圆厂工艺中开发了一种更成熟的自动化晶圆级测试方法,这在几年前还非常不成熟,”Thompson说,“我们必须为这些应用开发外延片,扩展供应链,借鉴射频(RF)产业的经验以开发新的计量方法和新的测试方案,开发自动化晶圆测试和探针。我们需要开发近场和远场光学测试,以便在近距离和一定距离处对芯片及其输出进行成像。我们还需要开发测试方法,以准确地测量大尺寸激光芯片上出光孔的数量和性能,以及红外光如何被成形和聚焦。”

Finisar德州谢尔曼工厂于2018年7月开始运营,直到今年晚些时候才能达到满产能,但已经提供了VCSEL制造商几年前无法想象的产能。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们