台湾工业技术研究院(ITRI)为台湾创新空间(TiSPACE)提供增材制造(也称3D打印技术)服务,包括原始设计制造、重新设计和仿真等。TiSPACE的固液火箭发动机中使用的燃料喷射器组件的3D打印过程为:首先,激光将第一层粉末熔化并融合到构建板上,涂覆机将第二层粉末均匀散布在第一层上;然后,激光再次将粉末熔化并融合……此过程依次连续进行。但是,这时涂覆机发生了堵塞。激光的热量在材料中引起温度梯度,导致涂层变形并最终导致涂覆机堵塞,整个构建过程停止。

检修故障后,工程师再次尝试构建。这次虽然完成构建,但最终结果是喷射器变形,从而无法使用。该小组继续第三次、第四次尝试……工程师意识到需要优化整个过程的参数以确保构建成功,但是反复试验的方法会浪费大量的时间、精力和成本。

便捷、经济的增材制造工艺

激光粉末床熔融(LPBF)是一种增材制造技术,它利用激光将粉末熔化并融合在构建板上。激光粉末床熔融是一个广义的术语,它涵盖了诸如选择性激光熔化(SLM)、选择性激光烧结(SLS)和直接金属激光烧结(DMLS)等多种过程。在激光粉末床熔融过程中,通常将大约30μm~50μm的薄层材料均匀散布在构建平台上,用激光熔融模型的第一层,然后用辊子或涂覆机将第二层粉末散布在第一层上;依次类推,逐步散布更多的粉末并融合在一起,直到完整的零件或组件构建完成。(在该过程中,操作人员可以使用电子束代替激光,并在真空中进行组装。)

由于激光的高分辨率,激光粉末床熔融使得制造商可以制造复杂的形状。另外,增材制造技术还可以将一次构建中未使用的粉末重新掺入机器中,用于制造其他产品。这使得增材制造的成本效益高于其他耗费材料的制造过程。由于这些优点,激光粉末床熔融可用于多个领域的制造加工,包括航空航天、汽车和医疗行业。此外,在牙科应用和珠宝制作中也很常见。

但是,激光粉末床熔融面临着一系列挑战。一方面,该过程涉及高度局部激光加热,导致材料产生较大的热梯度。在制造零件时,热梯度会在材料层中产生残余热应力和变形。如果残余变形过大,则可能导致机器的涂覆机组件堵塞,从而终止整个制造过程。如果机器堵塞并终止了构建,则必须重新启动该过程,这会浪费资金和时间。另一个风险是成品零件也可能产生变形,有时会超出最终用户的可接受范围。

火箭发动机部件的增材制造

台湾工业技术研究院致力于研究激光粉末床熔融工艺,以平衡高精度产品成本和时间的限制。来自研究院激光和增材制造技术中心(AMMC)增材制造系统创新部的研究人员,包括工程师Wai-KwuenChoong和Tsung-WenTsai,以及经理StevenLin,优化了制造TiSPACE混合火箭发动机3D打印喷射器组件的激光粉末床熔融工艺(图1)。该3D打印喷射器由TiSPACE设计,可提高固液发动机动力推进剂的混合效率,并利用流体动力学优化设计。台湾工业技术研究院使用增材制造设计技术进一步改进了设计,正如WaiKwuenChoong所说:“复杂的内部流动通道和合并的部件功能使其成为激光粉末床熔融技术的绝佳展示。”

图 1:3D 打印喷射器组件

制造喷射器时,必须考虑与激光粉末床熔融工艺的设计挑战。在一部分尺寸(一般约为110mm×110mm×170mm)中,会不可避免地会累积热应力,并最终导致在喷射器z轴方向上产生较大的变形。这种变形将导致涂覆机堵塞致使系统终止。台湾工业技术研究院和TiSPACE通过优化激光粉末床熔融工艺来避免变形,可以减少因终止构建而浪费的时间和成本。

力学仿真预测增材制造结果

通常,使用简化的经验法则和试错法预测激光粉末床熔融加工的结果。例如,45°规则就是增材制造领域中一种简单且通用的规则。该规则要求设计应避免包含大于45°的悬垂角,否则它不是3D打印的理想选择。这是因为与底部的层相比,新打印的层将突出太多,并且新层没有足够的结构支撑。

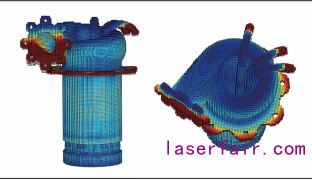

图 2:3D 打印喷射器的激光粉末床熔融制造过程仿真

该规则不能解决像3D打印喷射器那样复杂的设计,而反复试验会很快消耗项目制造的时间和成本。因此,台湾工业技术研究院选择了一种替代方案——使用仿真预测制造零件的残余应力和变形(图2)。为了实现这个目标,他们求助于COMSOLMultiphysics®软件。

为了预测热梯度如何在喷射器设计中引起应力和变形,团队在初步模拟中采用了本征应变的方法。最初建立该方法是为了快速预测焊接问题中的残余应力和变形,但现在也越来越多地用于解决金属增材制造问题。

该团队使用COMSOL®软件结构力学模块中的固体力学接口进行热力学分析。这样,他们可以评估制造零件中的残余应力和变形。COMSOL®软件中的活化功能专用于增材制造,可以完美模拟重复过程,包括激光粉末床熔融中层与层之间的叠加和融合。此外,他们还使用优化模块在构建过程中优化了零件的方向和支撑结构。

使用仿真App优化制造流程

借助多物理场仿真,台湾工业技术研究院团队成功预测了激光粉末床熔融过程中的应力和变形结果,但是仍然存在一个问题:部署激光粉末床熔融过程的增材制造系统工程师通常并不熟悉仿真,聘请仿真专家只会增加项目时间和成本。

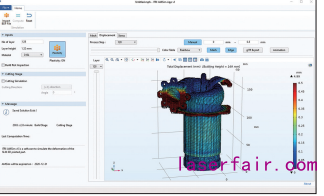

根据激光粉末床熔融模型,该团队构建了一个具有直观用户界面和专用输入和输出的仿真App(图3),并将其命名为ITRIAMSimApp。他们使用COMSOLMultiphysics®软件内置的模型构建器,根据已有的模型建立仿真App。使用该仿真App,系统工程师可以预测和评估优化制造过程中的构建特征,包括STL文件的输入,弹性或弹塑性模型(非线性结构材料模块随附)以及选择启用或禁用切割过程模拟或基板移除。

图 3:ITRI AMSim 仿真 App 界面

该仿真App还包括5种不同的粉末材料供选择,包括Ti6Al-4V,一种钛合金;MP1,一种CoCrMo合金;PH1和316L,不锈钢;AlSi10Mg,一种铝合金。该仿真App的输出是系统工程师在底板上所需的结果,例如构建阶段和切割后的位移和残余应力分布。

该仿真App的输入基于实验校准,台湾工业技术研究院团队通过不同的扫描策略执行该实验以提取正确的本征应变矢量。该矢量或矢量分量会根据粉末材料和激光参数(例如激光功率、光束大小、扫描速度和图案填充大小等)而变化。

团队已经使用COMSOLCompiler™将该仿真App编译为独立的可执行文件。编译应用程序分发给系统工程师,它可以在没有安装COMSOLMultiphysics®软件或COMSOLServer™许可证的环境下运行。实际上,台湾工业技术研究院团队可以自行许可运行该仿真App,并在三个月的试用期内将其提供给目标用户。

当被问及在台湾工业技术研究院和TiSPACE的联合项目中使用仿真App带来的好处时,Wai-KwuenChoong对其节约时间和资金的优势表示认同,并表示这完全是成本问题。

使用仿真App节约时间和成本

在构建和部署AMSim仿真App之前,TiSPACE的3D打印喷射器的构建已开始并通过试错法终止了四次。每当涂覆机堵塞或零件本身破裂时,该过程都会失败。引入AMSim仿真App之后,花费在测试过程的总时间减少了75%。使用该仿真App,团队能够预测组件的高风险区域并为设计增加更多支撑,从而成功构建组件。完成物理增材制造流程以测试零件构建大约需要一周时间,而使用仿真App则需要不到一个小时。

通过计算,反复试验所需的人工、机器和材料成本,再运行仿真App以后,得到进一步降低(约83.3%)。最后,将仿真结果与实际制造过程进行比较,完成3D打印喷射器增材过程所需的时间缩短高达99%。

未来计划

台湾工业技术研究院团队计划改进AMSim仿真App,该技术已经经历了三次迭代,具有用于材料校准的新功能以及检测涂覆机干扰、模拟支撑结构等功能。他们希望为仿真App添加更多高级但对用户友好的功能,以提高现有仿真App的时间和成本效益,并通过缩短学习曲线进一步提高增材制造行业入门级用户的投资回报率。

未来,台湾工业技术研究院的AMSim仿真App可以提供更加逼真的3D打印过程预览和零故障生产。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们