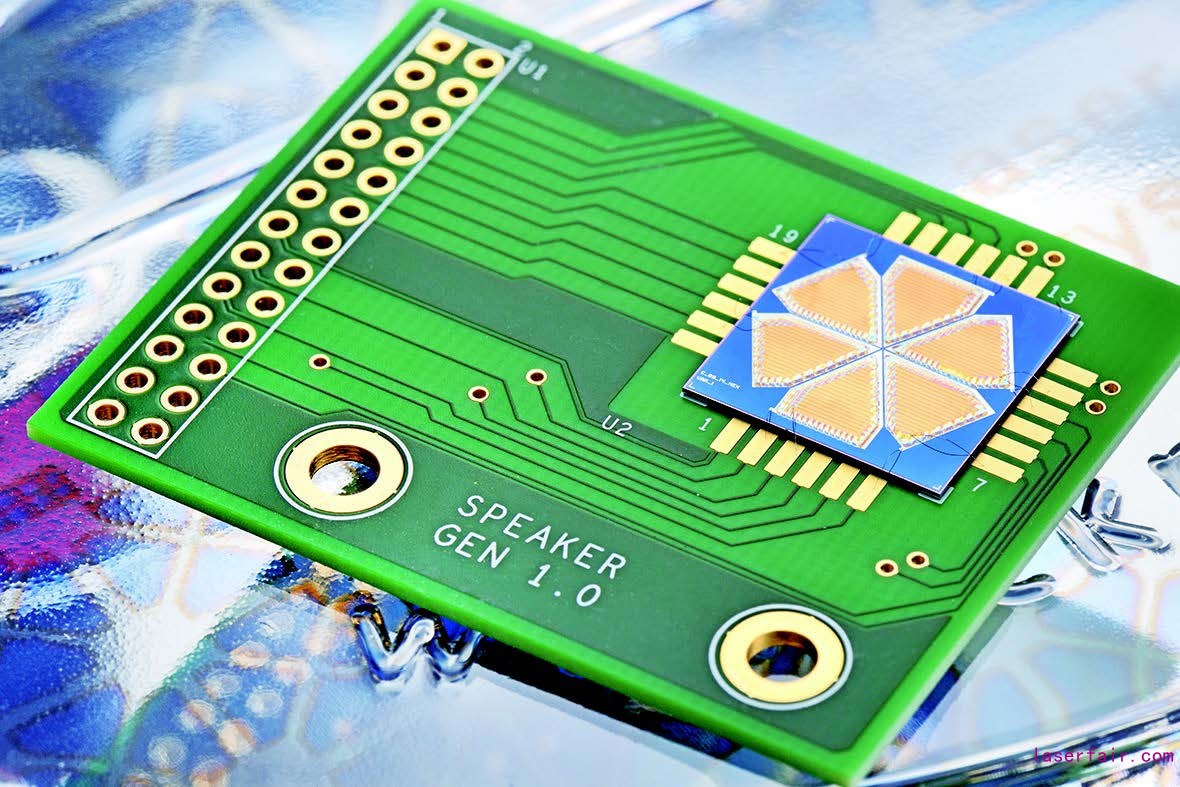

微型扬声器的外观呈六边形,大小和1美分硬币差不多。研发人员利用3D打印(增材制造)技术并结合喷墨打印和激光技术,这块微型扬声器被高效经济地生产了出来,成为压电微机电系统的一部分。来自弗劳恩霍夫激光技术研究所、亚琛工业大学电子工程材料研究所(IWE2)和弗劳恩霍夫硅技术研究所的科学家已经验证了这种工艺的性能。通过协同合作,三家研究结构已经合作制出了相应的演示组件。该项目是近期结束的德国联邦教研部(BMBF)发起的“高效压电微机电系统执行器的制造”联合项目的一部分。

压电微机电是真正的全方位工艺,因为超薄的压电层可以实现执行器或传感器的功能:当施加电场或在机械运动转换到电压的过程中,压电微机电就会开始工作传输信号。因此,它们在通信技术和医疗行业有现实需求,比如作泵、阀门或扬声器中的传感器或执行器,都是微型化的。这种超薄的压电层通常由锆钛酸铅薄膜(PZT)制成,是目前功能最强的压电陶瓷。研究人员通过实验发现,压电层的理想厚度是几微米,可以通过蚀刻或直接打印等方式实现精准的结构构造。

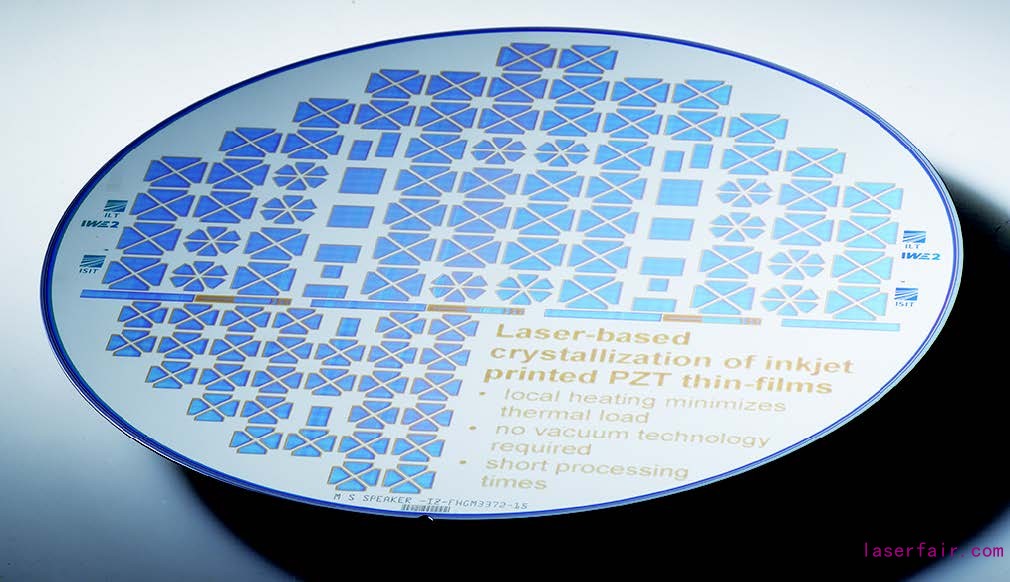

通过喷墨打印的方式,可以将各 种技术结构、几何形状应用到晶圆上,通过激光辐射实现功能化, 然后将单个扬声器元件分离并集成到电子环境中。(版权所有: 弗劳恩霍夫激光技术研究所)

目前,采用传统的真空和基于掩模的制造工艺也能制作出压电微机电系统的组件,但这种生产方式非常耗时且成本高昂,在小批量订单生产时尤为明显。作为德国联邦教研部(BMBF)资助项目的一部分,上述三家科研机构联合开发出数字喷墨打印和激光结晶相结合的工艺技术,作为传统制造工艺的替代方案:将锆钛酸铅薄膜的特殊墨水应用于8英寸硅片上,在超过700℃的气温下通过激光辐射形成结晶。温度控制过程会保证产品质量,温度波动严格限制在±5℃。

多材料堆叠的趋势

将几层厚度为20nm-30nm的锆钛酸铅薄膜组成一个总层厚为2µm-3µm的多层驱动器。弗劳恩霍夫激光技术研究所科学家SamuelFink解释说:“最初我们只能应用单层材料,但现在可以将多种材料进行逐层堆叠了。”研究人员现在可以将多达30层的功能陶瓷材料和电极进行叠加,成功制成一个微型扬声器。

采用该设计后,新型驱动器就能实现比传统驱动器更好的性能和更高的重现性。锆钛酸铅薄膜层和电极层像两把非常精巧的梳子,仅靠梳齿就紧密地衔接在了一起。采用激光技术缩短了每层的处理时间,之前需要几分钟,现在只需要几秒钟。科学家们使用导电陶瓷镧镍氧化物(LNO)作为电极材料,而不是采用价格昂贵的铂。通过摒弃使用金属元件,研究人员可以显著增加纯陶瓷多材料堆叠层组件的耐久性,同时也降低了材料制成成本。

这种微型扬声器的六边形的,非常小,价格低廉。由弗劳恩霍夫 激光技术研究所、亚琛工业大学电子工程材料研究所(IWE2)和 弗劳恩霍夫硅技术研究所联合开发,使用喷墨打印机和激光技术, 就能在几秒钟内低成本地生产出这种微致动器。(版权所有:弗 劳恩霍夫激光技术研究所)

当研究人员向多材料堆叠层施加一个交流电压时,锆钛酸铅薄膜层会在几分之一秒内发生变形,激发整个堆叠层振动。堆叠层只有几个微米的厚度,重量非常轻,因此可以很好地传输声音信号,特别是在高频传输范围内。“这种制造方法的美妙之处在于,采用数控打印和激光技术可以瞬时更改堆叠层的设计,因此即使生产批量减少也不会产生额外成本。”弗劳恩霍夫激光技术研究所薄膜工艺组负责人ChristianVedder博士说。

中小型企业的机会

制造薄膜电子产品的成本通常需要数百万欧元,厂商只能通过规模经济中获益。对于小批量生产,采用混合增材制造工艺更合适,特别是多层构成的组件比如微型扬声器。

所以,这种工艺特别适合中小型企业,他们为此投入的成本远低于传统工艺。SamuelFink表示:“用户需要合适的打印和激光系统技术,以及特殊的锆钛酸铅薄膜和镧镍氧化物油墨。因此即使在小型的制造车间,厂商也可以进行小批量的微型驱动器生产。”

可以做得更简单:用玻璃代替硅

目前,3D打印工艺已应用于涂覆硅基板。为了制出合格的生产组件,必须在多堆叠层构建完成后,对那些衬底层进行相对复杂的后处理。然而,基于激光的制造工艺可以使用其他基材(如超薄玻璃)代替硅,这种特性优势可以进一步简化生产,开辟更广泛的应用领域。“在项目过程中,除了工艺开发,我们还能够利用陶瓷激光结晶的基本机理,在毫秒间产生令人非常兴奋的结果。新的可能性正在显现,我非常感兴趣并希望这种工艺很快能在其他材料和其他领域得到应用。”SamuelFink表示。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们