尽管几十年来对激光及其应用进行了大量的研究,但很少有办法准确、高效、直接观察其与材料相互作用的细微细节。研究人员首次找到了利用低成本设备从生产型激光器中获取此类数据的方法,可以极大地提高用激光切割或蚀刻的物品的精度。鉴于激光器无处不在,这可能在实验室、商业和工业应用中产生广泛的影响。

激光在现代世界中的应用异常广泛。其中一个特别重要的领域是制造业,原因是激光器的操作精度远远高于同等物理工具。然而,这种精度水平在理论上还可以更高,从而产生新一代尚未想象的技术。不过,还有一些障碍需要克服。提高激光精度的一个重要方法是,如果有更好的手段来获得激光与材料互动的反馈。这样一来,生产型激光器的切割和蚀刻动作就会有更大的控制力和更少的不确定性。这个问题直到现在才被证明是出奇的难以解决。

要测量激光器切割到表面多远,往往需要进行几十或几百次深度读数。这对于基于激光的快速、自动化生产系统来说是一个实质性的障碍。因此,东京大学物理系的Junji Yumoto教授设计了一种新的方法来确定和预测激光脉冲产生孔的深度,基于一次观测而不是几十次或几百次。这一发现是提高激光加工可控性的重要一步。

Yumoto及其团队想知道如何利用尽可能少的信息量来确定激光孔的深度。这促使他们研究被称为激光脉冲的通量,即脉冲在给定区域内提供的光能。直到最近,还需要昂贵的成像设备来观察这种通量,而这通常缺乏足够的分辨率。但由于电子和光学其他领域的发展,一个相对简单的“树莓派相机”被证明足以胜任这项工作。

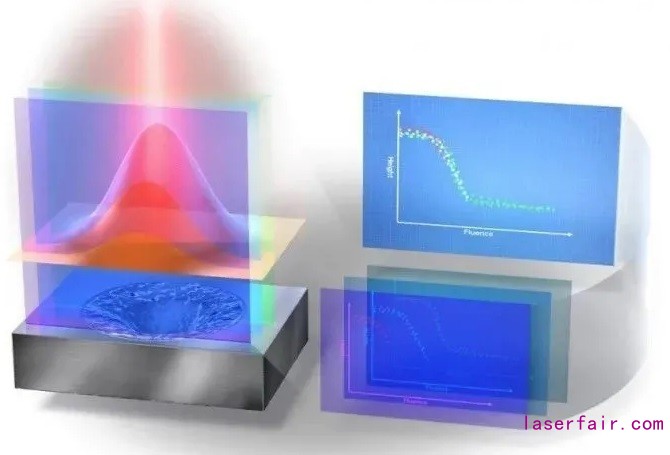

当他们的测试激光设备在蓝宝石上打出一个孔时,相机直接记录了激光脉冲的通量分布。然后用激光显微镜测量孔的形状。通过将这两个结果叠加起来,并使用一些现代的数值方法,该团队产生了一个庞大而可靠的数据集,可以准确地告诉你通量和孔深之间的关系,相当于从一次测量中提取约25万个数据点,这种新方法可以有效地为机器学习和新的数值模拟方法提供大数据,提高制造业激光加工的精度和可控性。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们