XB-1是美国航空初创公司Boom研发的超音速客机的原型机,于2020年10月推出,让超音速旅行的梦想离大众又近了一步。XB-1计划于2021年开始飞行测试,是按照Overture超音速客机的三分之一比例制造的原型机,Overture客机原定于2025年亮相。

在项目早期,Boom公司的超音速客机设计研发团队就开始注意增材制造(AM)技术,并结合增材制造的特点完成了其中最复杂零件的设计。

“选择增材制造的原因有很多,”Boom公司研发工程师Byron Young说道,“飞机设计中最繁琐的部分,就在于部件之间的接口设计。以增材制造的思路进行设计,可以最大程度地减少零件和接口的数量,这就大大缩短了研发时间。并且,零件的合并还能减轻飞机的重量。”

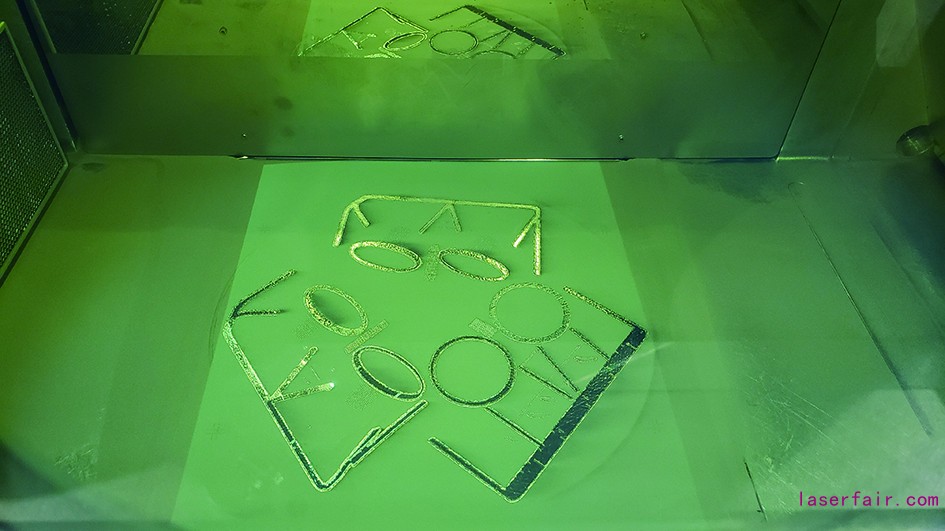

利用1kW的双激光准确追踪零件的几何形状,并将钛合金粉末融合,生产出XB-1客机中的可变旁通阀(VBV)。(图片由DMP公司提供)

VBV系统中的三个零件已制备完成,等待从Sapphire制造系统中取下。

几何结构自由

Boom超音速客机中许多3D打印的通风管道零件,都有非常复杂的叶片、风道、百叶窗结构,用以引导气流。其中一些部件的气流通过温度超过500°F。

“对于有气流快速通过的零部件,我们将从效率和性能的角度来考量其结构的合理性,”Byron说道,“因此,在设计这些零件时,要从空气动力学角度出发,创建的流道实体必须是平滑的、有圆角过渡并且满足壁厚要求的。最终的零件结构往往非常复杂,需要通过增材制造来生产。”

VELO3D公司的应用工程师Gene Miller与Boom公司的设计工程师,以及负责3D打印后处理供应链的Duncan Machine Products(DMP)公司进行了密切合作。

“Boom公司为超音客机设计的空气导流结构是非常独特的,其核心的设计目标在于减重,是无法通过钣金或铸造等传统方式来制造的,”Gene说道,“为了达到减重的目标,复杂的结构设计不可避免,这时唯一的制造方法就是金属增材制造。”

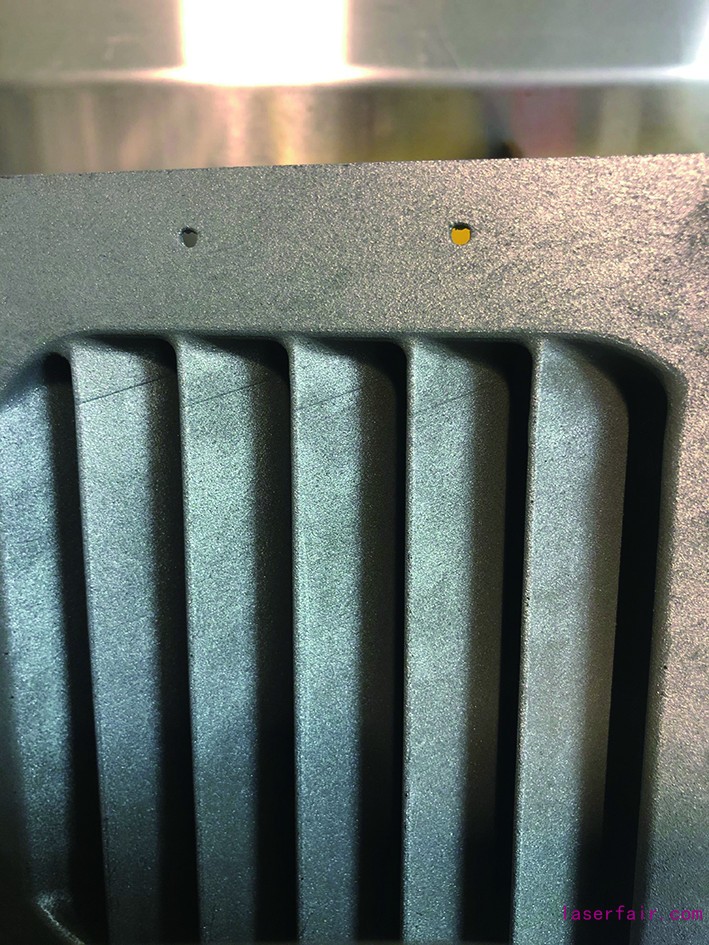

3D打印的百叶窗结构零件的特写。(图片由VELO3D公司提供)

Boom公司的超音客机研发团队于2019年开始与VELO3D公司展开试验性合作,是看中了他们的新一代激光粉末床融合(LPBF)技术,该技术的应用场景如下所述:

◆ 用于可变旁通阀(VBV)系统中钛合金歧管的3D打印,该歧管可将飞机引擎压缩机释放的空气引导至外部模块线路(OML);

◆ 用于环境控制系统(ECS)的出气口百叶窗的3D打印,该系统用于座舱和系统舱制冷;

◆ 用于将中央进气口的二次放气流引导至OML的百叶窗的3D打印;

◆ NACA管道和两个分流器法兰部件的3D打印。NACA管道通常用在高速飞机上,以捕获和引导外部空气对发动机舱进行冷却。

上述所有零件,均在VELO3D公司的Sapphire制造系统上完成3D打印。并且,Sapphire系统是直接抓取Boom公司的CAD数据来完成打印的,这就保证了设计表达的准确性和完整性。

“我们确实使用了Sapphire系统的Flow预打印软件,对NACA管道的薄壁区域进行了修改,增加了一些加强筋结构,”Gene说道,“但是在大多数情况下,零件都是原样打印的,不需要改变原始设计。”

Byron对Sapphire系统的极薄壁零件的制造能力印象深刻,他说:“Sapphire系统能够打印厚度仅为750μm的极薄壁结构。在大多数情况下,不需要额外的机加工序就能完成零件制造。”

Sapphire系统中的非接触式涂覆装置,可分配每层粉末金属层的厚度,并通过双激光对其熔合,这是该系统的另一个优势。为了减轻重量,中央入口的排气百叶窗上的叶片之间做了镂空设计,这样会使零件的长宽比跨度非常大,因此只能在Sapphire系统上完成其制造。

Gene表示:“我们的3D打印技术非常适合用于制造这样的长宽比跨度极大的零件,不需要多余的加固结构,非接触式的涂覆机也不会干扰到制造过程。”

钛合金

该项目面临的一大挑战是,Boom公司选择了钛合金作为3D打印的金属材料。

DMP公司的增材制造工程师Aaron Miller说:“钛合金的优势之一是其适用温度非常高。与铝或碳纤维相比,其在高温下的强度损失较小,并且强度/重量比更高。”

尽管钛合金的比重轻且耐高温性能好,但是如果其在制造过程中的冷却速度太快,也会变得脆弱易裂。也就是说,如果找不到合适的制造方式,钛合金的优势就无从发挥。

Gene指出,钛合金零件通常通过铸造制造,这就保证了较慢的冷却速度,可以有效防止零件开裂。但是某些飞机零件采用了极薄壁结构,这几乎是铸造不出来的。

Gene说:“这也是使用3D打印制造这些零件的原因之一,如果用传统的铸造方法生产这样的薄壁钛合金零件,裂纹废品率会非常高。”

Gene认为自己在与Boom公司的合作中学到了很多。“ Boom公司帮助我们打开了全新的零件设计思路,薄壁零件的制造不再是瓶颈,将减重目标推上了新的高度。从钛合金零件的3D打印中,我们学到了很多。比如说薄壁结构的走向是怎样的,什么时候不需要加支撑结构,什么时候需要加等等。”

过程控制至关重要

为了让钛合金零件更坚固耐用,VELO3D公司对3D打印的工艺参数和流程进行了优化。

“金属粉末沿着Z方向沉积,减少了基板的内应力,”Gene解释道,“另外,通过减轻冷却过程中形成的内应力,也可以有效减少裂纹。”

质量控制已经延伸到整个增材制造流程,从Flow预打印模拟开始,Sapphire系统执行打印命令,Assure系统对质量进行验证。只需轻击一下鼠标,即可完成设备的校准调试,包括自动检查激光对准、自动检验光束的稳定性和粉末床质量。在整个制造流程中,会自动记录关键参数并标记异常。最后,会将所有的流程数据进行汇总,形成报告,以供日后参考。

Boom客机的钛合金零件经过3D打印后,会用电锯或线切割机将其从基板上切下来。DMP公司的机械师认为3D打印的后处理过程是简单易行的。

“将3D打印的零件从基板上切下以后,只需要去除掉少量的支撑物就可以了,后处理的工作量很小,”Aaron说道,“在零件的缝隙结构中或难以触及的地方,是没有冗余的支撑结构需要去除的。这多亏了SupportFree技术消除了对这些支撑的需要。从Sapphire系统中取下的工件几乎就是成品零件了,只需要用螺丝刀或砂轮对毛刺稍加处理即可。对于尺寸较大且有安装要求的零件,我们还需要铣出定位孔,并确保其位置尺寸正确。总之,不同零件的后处理流程略有不同,但普遍的加工时长不超过半小时,这没有什么困难的。”

由于机身零件的形状具有一定的特殊性,机加时用以固定零件的夹具的设计是有一定难度的。Aaron补充说:“飞机上几乎没有完全由规则的平面或圆形结构组成的零件,这使它们的装夹变得异常困难。但是,我们根据零件的CAD模型,快速设计出了用3D打印方式制造的定制化塑料夹具,这种夹具在单独的FDM(Fused Deposition Modeling,工艺熔融沉积制造) 3D打印机上制造,这些夹具的曲面结构是和飞机零件相合的,可以方便地固定住零件。

用轮廓仪测量3D打印零件的表面粗糙度,平均值约为250Ra。

“如果客户需要将表面粗糙度控制在125Ra,则只需几分钟的蒸汽处理。”Aaron说道。

对成品零件进行热处理和/或热等静压(HIP)处理,可以延长其疲劳寿命。Gene指出:“超音速客机不同于普通客机,它所承受的环境影响和气流压力要大得多。”

“超音飞机所承受的主要负载,通常不是高速引起的压力负载,”Byron补充道,“在很多情况下,是飞机整体结构弯曲变形而引起的每个零件的变形应力。比如说,安装连接在一起的两个零件的热膨胀系数不同,热变形也不同,就会造成两个零件间的变形应力。3D打印零件可以设计得非常薄且轻巧,可以缓解这种应力的产生。”

Boom公司的XB-1超音速客机中,有21个硬件组件是在VELO3D公司的Sapphire 3D打印系统上制造完成的。这些零件的结构特征包括极薄壁、超大长宽比等等,无法通过传统的焊接和铸造,或是老式的3D打印技术来制造。

尝试,学习和迭代

通过XB-1超音速客机原型机的增材制造项目,Boom与VELO3D合作双方都从中学到了很多东西。 Boom公司的研发团队发现增材制造的潜力超出了他们的想象,可以完整还原他们的设计意图。DMP公司通过这一项目,也极大地扩展了3D打印专业知识,并决定购入第三台Sapphire系统。“由于我们在增材制造方面能力增强了,新业务也增多了。” Aaron说道。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们