为助力优质项目市场推广,促进科技成果产业化、市场化,中科智汇工场联合媒体发起以“挖掘发展潜力,见证企业成长”为主题的《见证》企业专访活动,讲好科学家的故事,传播创新项目。

本期走进中科院过程工程所杨亚锋团队的“3D打印金属复合材料粉体制备”项目。

在航空航天、国防军工、能源化工等领域,金属基复合材料是重要的工程材料。但是,这种材料发展仍较为落后,主要原因在于高质量金属复合粉体制备难。

如何突破解决这一问题呢?中科院杨亚锋团队经过多年探索,创新性研发了粉体包覆改性技术,开发了高质量3D打印复合材料粉体的制备新技术。

你知道“天问一号”火星探测器机壳以及“北斗”卫星10余种关键构件都是什么材料制造的吗?都是金属基复合材料。这一材料在航空航天、能源等核心工程领域不可替代。制造这些复杂结构的金属部件,3D打印毋庸置疑是排头兵,直接将粉体加工成复杂零部件,以避免或减少机械加工。

当前,3D打印金属基复合材料已成为世界各国的前沿研究重点。合金3D打印发展已较为成熟,而具有优异综合性能的金属基复合材料的发展仍然停滞。“主要原因就是高质量金属复合粉体制备难,其难点在于现有粉体制备技术难以兼顾高球形度和均匀复合化,”中科院粉体材料重点实验室副主任、研究员杨亚锋接受采访时说。

高质量粉体缺乏是制约3D打印的关键,高质量复合粉体的制备已成为国际公认的难题,针对这一问题,中科院杨亚锋团队已研究了十余年。如何协调球形度与均匀性的矛盾是根本出路。

杨亚锋团队有8人,其中科研人员占6人。2015年开始,团队便瞄准高质量粉体缺乏这一难点开展研究。

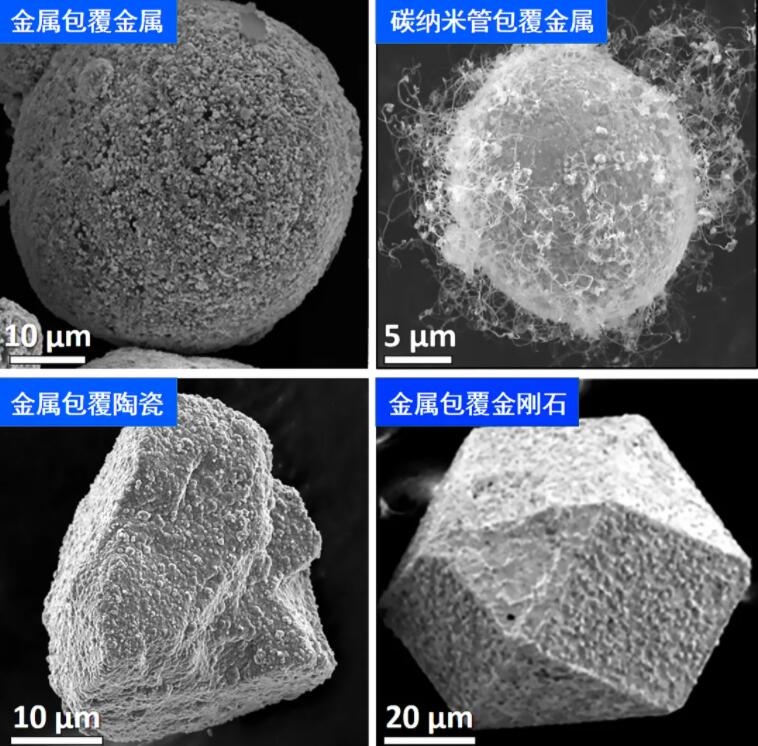

瞄准领域公认的此难点,团队开发了粉体包覆改性技术,突破了制备高质量3D打印复合材料粉体的关键技术瓶颈。

杨亚锋团队提出了粉体包覆制备复合粉体的新思路,在不改变球形度的前提下,实现均匀复合化。这一技术的优点在于均匀性高、球形度好、普适性强。设备搭建方面,团队自主搭建了粉体流态化包覆改性装备,实现了高质量3D打印金属复合粉体制备。产品已通过第三方验证,符合3D打印标准。

数年研发过程中,团队人员一刻都不曾停歇。采访中,记者感受到杨亚锋团队每一名研究人员的雷厉风行,果断干脆,讲述每一块内容时又非常严谨缜密。

目前,该项目已加入CAS概念验证计划,中科智汇工场为其配备了专属的技术经理人。提到与中科智汇工场的合作,杨亚锋首先说到的是感激。

“首先我们是要非常感激中科智汇工场给我们这样的机会能够加入到CAS概念验证计划当中。我们注意到,中科智汇工场与其他社会机构不同,它是在有意培养前瞻性项目,为我们配备的技术经理人每周都同我们持续对接跟进,对接下游客户、协助申请资金支持,这是我们作为科研人员所不能及的。”

截止当前,杨亚锋团队生产的复合材料粉体已经初步得到中航工业、日本住友等国内外二十余家企业的认可,初显经济效益。

不过,虽然当前生产的复合材料粉体已经初步得到工业届认可,然而要满足工业的大批量化定制,还需要解决粉体放大生产中金属粉体高温黏性大难流化、不同粒径颗粒的包覆量精准控制难和前驱体浓度分布不均导致均匀包覆难等突出问题。“目前急需突破连续化生产中的产品稳定性控制技术,建立高质量金属基复合粉体中试工程验证平台,”杨亚锋说。

作为从中科院的实验室孵化出来的项目,如何布局产业化,是杨亚峰下一步面临的重要问题。接下来,团队将主要聚焦在3D打印高质量金属基复合粉体的规模化连续生产技术,建立并制定相关的行业标准,建成年产吨级的3D打印复合粉体生产线。在此基础上,力争成为航空发动机叶环风扇、核电装备以及能源化工等领域的重要供应商。

杨亚锋提出了四大战略,一是独有化战略:瞄准高端3D打印复合粉体制备技术空白,打造领域内首屈一指的复合材料粉体高端技术服务平台;二是战略化联盟:把握复合材料军工应用背景,利用我们在3D打印复合粉体技术优势和独创性,与军工企业建立长期合作关系;三是高端化战略:针对当前3D打印粉体需求市场,选择具有高附加值、高端应用领域,有针对性地定制生产产品;四是国际化战略:与欧美、日本等发达国家的高效和科研院所建立战略合作伙伴关系,聚集人才与资源优势,提升技术水平。

团队计划到2023年实现规模化生产技术优化,实现连续性和稳定性的同步提升,2025年孵化高新技术企业,开拓市场,实现盈利。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们