在铜焊接领域,蓝光二极管激光首次实现了对铜材料的热传导焊接。然而,蓝光激光器的焊接技术在铜的深熔焊上仍存在一定的局限性。而红外激光在此应用中的表现也并不尽如人意。在此,Laserline提出将蓝光与红外二极管激光器结合,为铜焊接提供了全新的加工方式。这种全新的加工方式不仅适用于板材焊接,也可应用于铜定子线圈的静态焊接,突破了铜焊接领域的局限。

铜属于高电导率金属,因此它向来是最重要的导电材料之一。铜的电导率与银几乎相同,但价格却远低于银,因此在传统工业中,几乎所有的电线以及感应线圈都会使用铜。由于庞大的电子消费市场以及电动汽车的迅猛增长趋势,铜的价值得到了显著而飞速的提升。如今它被广泛应用于移动终端设备上的超扁平电池和其他可充电电池以及电动汽车的发动机。

与此同时,它在发电站中的断路器、有轨车辆的发动机和一些工业传动执行装置中都扮演着不可或缺的角色。由此可见,铜元件从极薄的电线及铜箔到坚固的板材及连接器,都有着相当广泛的应用。

对焊接技术的高需求

随着铜在原材料中的地位日益重要,对于高效焊接技术的需求也随之逐年增长。在电气工程中,许多元件都由铜制成,在整个使用周期内要持续不断地承受高强电流。这就要求其连接点具有较高热稳定性,因此焊接是最好的连接方式。在许多案例中,使用蓝光激光器焊接,例如Laserline公司的LDMblue系列蓝光激光器,加工结果都令人十分满意。二极管激光器的优势体现在较高的焊缝容差率、非常稳定的熔池等。此外,有色金属对蓝光激光的吸收率很高也是该产品的一大优势。

铜对于工业中常用的红外激光在室温下仅有5%的吸收率,因此难以通过热传导方式实现焊接。蓝光二极管激光器首次实现了铜的热传导焊。因为铜对蓝光的高吸收率(>47%),焊接过程中熔化工件表面所需的能量更少。因此,相较于红外激光,这样的能量输入方式更有利于实现热传导焊。因此,即便是极薄的铜元件也可以通过蓝光二极管实现优质的焊接,它为铜材料焊接提供了全新的、有趣的加工方式。

重大挑战——深熔焊

但是对于更厚的铜元件焊接,蓝光二极管激光焊接仍存在局限性,因为对于深熔焊来说,形成小孔是必须的。

铜具有良好的热传导性,所以需要很高的激光强度才能形成小孔。简而言之,作用在局部铜工件上的能量会快速向整个工件传导。使用500W蓝光激光器对铜焊接时,焊深可达0.3mm-0.4mm;使用1000W时的焊深约为0.6mm-0.7mm;理论上,焊深会随着激光功率的提升而增加。目前已有1500W激光器,更高功率的激光器正在研发中。然而,由于蓝光二极管激光器的生产成本高于红外激光器,针对深熔焊其加工效益比较低。

目前,红外激光器虽可用于铜的深熔焊,但技术上仍有较多不足,因为铜对红外激光的吸收率低,需要相当高的能量输入来熔化和穿透材料,所以工艺过程和最终结果都不理想。到目前为止,在所有使用红外激光进行铜深熔焊的实验中,都观察到了极其不稳定的熔池,这会导致气孔和飞溅的产生,造成质量不合格的焊缝。

蓝光和红外激光的复合焊

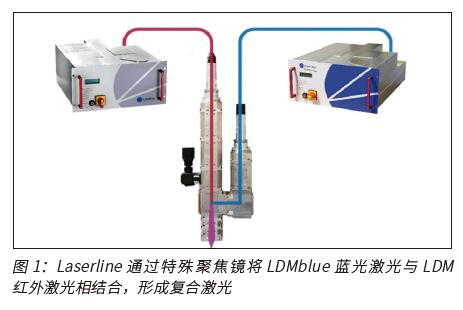

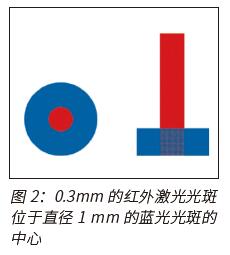

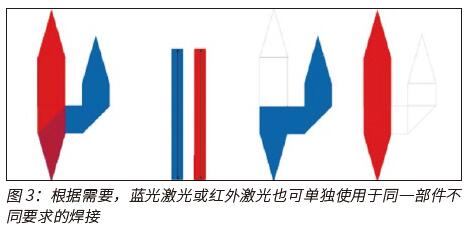

如此看来,单独使用蓝光激光或红外激光都无法在铜的深熔焊中兼顾技术和经济上的优势,这促使Laserline二极管激光专家尝试另一种方法。不依赖于单一蓝光或者红外激光,Laserline研发了全新的复合焊。将LDMblue的蓝光二极管激光与传统LDM红外激光通过特殊聚焦镜片整合成一束激光(图1)。其中,直径1mm的蓝光光斑中心覆盖有直径0.3mm的红外光斑(图2)。当然,两束激光也可根据需求分别使用,在加工同一部件时也可分别使用蓝光及红外激光(图3)。

蓝光与红外激光的复合焊除了LDM型红外激光器外,也可使用更大型的红外激光系统(如Laserline LDF),现有的红外二极管激光器设备均可升级为蓝光与红外激光复合应用。

在焊接过程中,具有高吸收率的蓝光激光首先被用于熔化工件表面,中心的红外激光则用于打开小孔,实现深熔焊。为了使熔池平稳并稳定整个焊接过程,小孔形成后,蓝光激光依旧保持开启。为了消除铜远高于平均值的热传导率所带来的影响,使用的红外激光的输出功率应高于蓝光激光功率的约2到5倍(取决于工艺要求)。

之前的复合焊接实验中所使用的红外激光功率为1kW到5kW,仍低于基于纯红外激光的铜焊接所使用的功率。而复合焊过程中所需的蓝光功率通常不超过1kW,有时甚至只需500W(焊接更薄的工件),虽然使用500W的纯蓝光焊接不足以实现深熔焊。即使单纯从能量输入的角度考虑,这种加工方式也显然更高效。

高焊透深度、高稳定性、高焊缝质量

如果复合光束不能在焊接方面取得成功,那么这些效率上的优势就没有多大用处。然而,所有基于这种新方法的试验证明,复合焊在焊接深度、工艺稳定性和焊缝质量方面都取得了前所未有的成果。

例如,在1kW蓝光及3kW红外的复合激光以2m/min的速度对1mm和2mm厚度的铜片叠焊试验中,焊接深度可达到1.45mm。在相同的速度下,将红外激光功率提高到3.5kW或4kW时,焊接深度可达到1.91mm及2.36mm(图4-6)。此外,在2mm厚度的铜板拼焊实验中,使用1kW蓝光及3kW的红外激光,2m/min的速度下,板材完全被焊透。

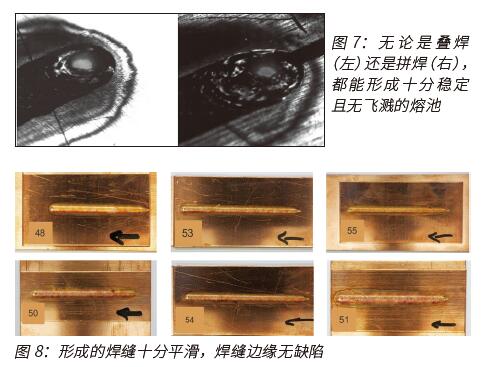

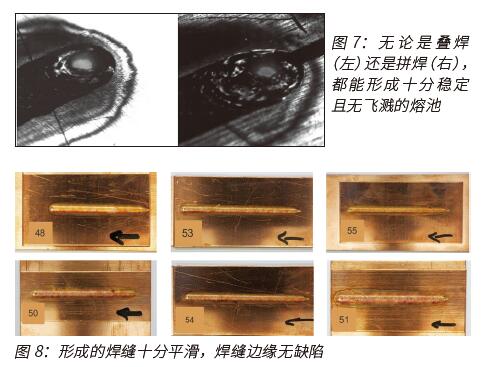

同时,焊接过程和焊缝表面效果也十分出色:无论是叠焊还是拼焊,都形成了十分平稳的熔池,没有产生明显的飞溅,焊缝也非常平滑(图7),并且焊缝边缘没有缺陷(图8)。该工艺正在为实现超过3mm的焊接深度进行进一步的优化。

但是目前,红外激光在铜的深溶焊上仍无法避免飞溅问题和偶尔蒸汽毛细孔的崩塌问题,加工工艺仍不够稳定。为了应对这一挑战,目前正在进一步从光斑大小、保护气以及进给速率等因素进行工艺研究。然而,对于3mm以下的焊接现在已相对成熟。此工艺完全稳定且适用于批量生产。

铜极耳焊接的成套解决方案

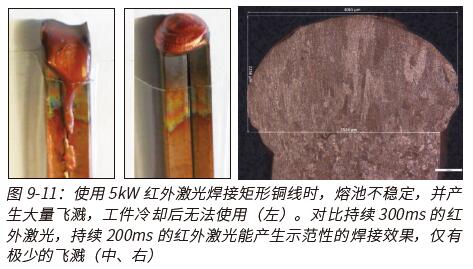

毫无疑问,Laserline的复合焊方案,不仅为传统板材及更厚材料焊接提供了全新的可能性,也非常适用于电机中定子线圈的焊接。例如,使用5kW红外激光焊接极耳时,熔池不稳定,且会产生大量飞溅,工件冷却后无法使用(图9)。

对比持续300ms的红外激光,持续200ms的复合激光能产生示范性的焊接效果,仅有极少的飞溅(图10、图11)。通过优化焊接工艺,可以进一步稳定焊接质量。同时,还可以选用脉冲红外二极管激光器对连接处进行必要的祛涂层处理,其加工结果也令人满意:可以均匀祛除涂层,加工速度适用于批量生产(图12-14)。

例如,对于PE-THEIC-PA涂层材料的祛除,Laserline公司LDFpulse脉冲激光器的祛除速率可达142mm2/s。对于其他材料,其祛除速度甚至可达280mm2/s。因此,二极管激光技术现在为极耳的焊接提供了全新的解决方案。对于复合光束锁孔焊接的顶部涂层预先祛除,它也是强有力的工具。

结论

总而言之,最新的技术进步为激光铜焊接领域开辟了新的选择,拓宽了该领域的边界。过去无法通过合适的方式来实现的工艺直到最近,才不成问题,并且加工效果非常出色。目前还无法确凿地预测,在未来几年,激光铜焊接领域会有怎样的发展。针对不同的工艺参数进行针对性调整,可以根据蓝光和红外光复合激光方案创造出新的应用选项,尤其是可以在厚度超过3mm的板材上实现稳定的焊接工艺。

对此,将LDMblue蓝光激光系统与极其强大的Laserline LDF系列红外激光系统相结合,可以生成非常有意思的组合。LDF系列激光器目前已经可以提供高达45kW的标准输出功率。虽然铜焊接几乎不会用到这么高的功率,但它表明,复合光束理念可提供很多进一步发展的机会。这也包括相关工艺领域的应用,比如熔覆,在铜基板上进行铜熔覆,这方面可以开展很有前景的试验。这是复合光束方案的进一步应用领域,在不久的将来可能会得到更大发展。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们