Lasernut金属制造公司位于美国加利福尼亚州,自2007年以来一直从事激光切割和钣金制造。如今,它的切割、折弯、焊接和组装生产线可以一周7天两个班次倒班生产。该公司最大的市场是越野车零部件,Lasernut总裁Cody Waggoner最初从一群“岩石攀行者”那里获得了机会。这里的“岩石攀行者”指的是赛车手,他们的车需要在山上的巨石间行驶。目前Lasernut公司的年销售额已经达到了1,000万美元,说起公司如此成功的原因,Waggoner说这主要归功于三菱公司生产的全新的10kW GX-F AD-VANCED系列光纤激光切割机,其性能远远优于Lasernut公司的原有的CO2激光切割设备。

建立坚实的基础

在激光切割成为这家家族企业关注的焦点之前,Waggoner的父亲从事的是传送带式粉末涂层系统的制造。1984年,他创办了Industrial Process Equipment,2005年左右,Waggoner的父亲将公司搬至加利福尼亚州诺科市一间40,000m2工厂中。

也是在这个时候,Waggoner的父亲意识到需要采取行动使业务多样化。该地区的制造业正在慢慢转向海外,制造商的减少意味着粉末涂料系统市场的缩减。

“2006年,我们正要去参加一个山地车比赛,我爸爸说要多元化经营。他说我们需要购买一台激光设备。我说,‘我不知道激光是什么。’他说他会在接下来的一年里学习。之后他就购买了一台1,500W的CO2激光切割机,自学了如何高质量切割零件并保持机器运转。”

2007年,Waggoner的父亲决定雇人为激光加工寻找订单。Waggoner挺身而出。“我说,‘好吧,严格来说我现在什么都没做,所以我可以做。’所以,我跳上我的车,开始挨家挨户地发传单,试图找到订单。”

尽管是大萧条时期,但Waggoner坚持不懈,并去了他有一些熟人的地方——山地车爱好者社区。

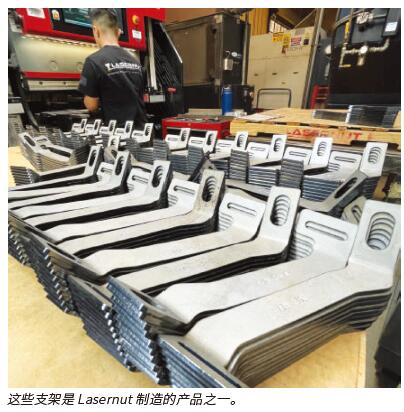

这也是Waggoner开始原始积累的第一步,社区的人们发现Waggoner可以根据他们的需求快速供应和运送激光切割零件,因此需求急速增长。面对成型零件的需求,Waggoner又购买了一个数控压力机制动器。当需要焊接零件时,公司购买了一些电源并雇用了一些焊工。

尽管业务不断增长,但Waggoner认为,Industrial Process Equipment还不是一个响亮的名字。

“我想在公司的名字里体现我们使用的是激光(Laser)技术——有人可能会觉得我疯了——但我想‘Lasernut 这个名字不错!’”

今天,您不仅可以在诺科工厂激光切割区的巨幅壁画中找到这个名字,而且还可以在赛车、攀岩车,甚至是为美国各地的比赛制作的奖杯上找到它。该公司还积极张贴照片以及Facebook和Instagram上发布图片和视频。Lasernut甚至有了一台以公司名字命名的“Losi Lasernut U4”赛车,它的速度可以达到每小时50英里。

“如果我能让年轻一代记住Lasernut,当他们长大需要汽车时,他们会来找我们下订单。”

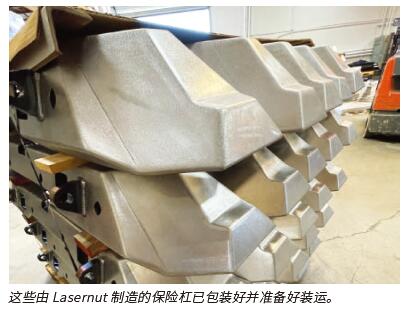

非常规营销似乎对Lasernut有奇效。 Lasernut公司现拥有90多名员工,拥有5台激光切割机、8台折弯机和3个机器人焊接单元,并提供气体保护金属电弧和钨极气体保护焊。

2021 年夏季,Waggoner采取了一种更传统的方式——新的激光切割技术,彻底改变了其车间的形态。

拥抱现代激光切割

从事激光切割已超过15年,Waggoner对这一技术的好处并不陌生。它的四台三菱激光切割机——2台4kW机器分别于2009年和2010年购买,2台4,500W机器分别于2013年和2015年购买——都是CO2激光切割设备。

对于光纤激光切割技术,Waggoner始终担心加工后的毛刺问题。Waggoner回忆说,当时,他参观了一家机床制造商的陈列室,让一位销售向他展示了一个新的激光切割零件,销售员称之为“生产零件”。他对零件上的毛刺数量感到惊讶。“那是行不通的,因为我必须将切割好的每个零件送去打磨或去毛刺。” Waggoner说。

然而,高功率激光切割机的出现改变了他的看法,而三菱10 kW GX-F ADVANCED 系列光纤激光切割机能够自行调整切割参数的功能更是让Waggoner吃惊。

MC Machinery北美制造销售经理Shane Herendeen说:“具有人工智能的光纤激光器本可以自我控制加工质量,降低不良率。当通过实时毛刺检测检测到不良切割时,支持AI的光纤激光器会进行必要的调整以改善或重新获得切割效果。”

Herendeen 补充说,光纤激光切割机在检测到良好的加工条件时会优化切割速度。“它的切割速度比CO2快 4-10 倍,而且耗电量更少。”Waggoner指出,但它确实使用了更多的氮气,这也是Waggoner将2个旧的 3,000 升水箱换成7,000 升水箱的原因之一。

毛刺也不再是Waggoner关心的问题了。“我们可以忍受毛刺,并想办法减少它。”他说。

Waggoner特别提到了在切割后防止零件翻转所必需的标识。如果零件在穿孔过程中翻转并撞向加速切割头,由此产生的碰撞可能会使机器停机。

这也是Waggoner增加了磨床的原因。他们可以分离零件,磨掉标识,然后将其放在托盘上等待后续处理。

喷嘴监视器密切关注组件的状态。如果系统的摄像头发现喷嘴存在问题,则会进行自动更换,从而最大限度地减少停机时间。

Waggoner说,这样的技术进步使他能够在3-4个小时内让新手操作员熟悉新的激光切割机。现在,在这些现代激光切割机上,操作员无需检查,也不必时刻关注在镜片上的污垢;清洁传输光学器件时也并不必担心使用液氮进行波纹管吹扫会形成薄膜;检查谐振器的石英管和输出耦合器,以避免激光电源非正常工作……

尽管如此,Waggoner仍然承认,与他最新的光纤激光器相比,他认为CO2激光器仍有其切割优势。然而,这些并不能超过新机器的效率。事实上,10kW光纤激光切割机的性能给Lasernut带来了新的挑战。

在7月下旬接受采访时,Waggoner表示 Lasernut 在过去30天内共运行了GX-F 475 小时,相当于每天大约 16 小时,停机时间是在午夜和凌晨 5 点之间。

“我们的瓶颈是激光切割。我们切得量不够,不足以为折弯机或车间的其他部分供料,”Waggoner说,“折弯区域捉襟见肘,但我们会解决这个问题,在那之后我们需要关注焊接工序。”

到今年夏天,Lasernut已经下了3台折弯机的订单,但这还不是全部。Waggoner说他计划在不久的将来购买另一台光纤激光切割机——可能比他们现在拥有的10kW更强大。Waggoner将出售所有旧的CO2 激光器,为车间腾出5,000m2的空间。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们