日前,华工科技智能制造业务的明星产品三维五轴激光切割装备在热成形行业交付破百台,用技术创新“卷”出了新高度。该产品的大批量生产交付意味着国产三维五轴激光切割装备真正实现了进口替代,获得市场与客户认可。目前,其市场占有率全球前三,国内第一。

什么是高强钢热成形件?

为满足汽车行业轻量化、安全、节能等需求变化,高强钢成为一种更薄、更轻,却更硬、更强的选择。热冲压成型技术下,高强钢热成形件的应用在实现车身轻量化的同时,也是汽车安全的重要“护身符”。

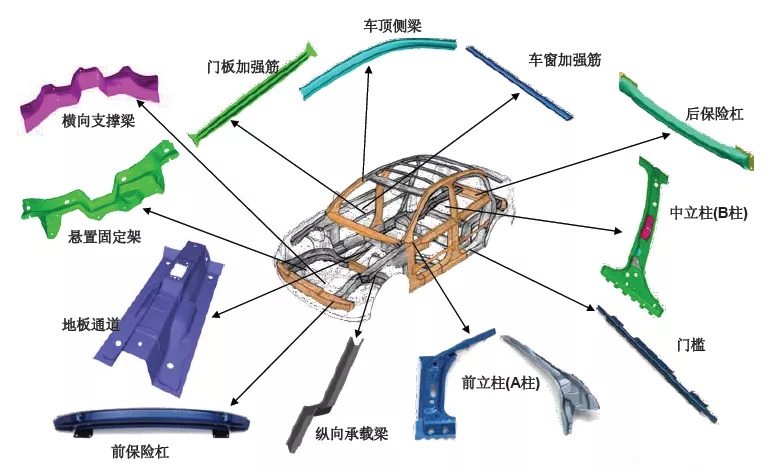

想象一下一只15吨重的鲸鱼压在一只蚂蚁身上的强度有多大?答案是1500MPa。通过热冲压加工后,超强度钢板抗拉强度就可达1500MPa左右,其最典型的应用场景是用于生产对安全性要求极高的汽车关键零部件,如前后门防撞梁、前后保险杠、前立柱A柱、中立柱B柱、地板中通道、车窗及门板加强筋、车顶加强梁等,该技术也逐渐应用于轨道交通、商用车等国民经济生活中的重要领域。

利刃出鞘,直指客户痛点

采用传统冲压工艺加工1000MPa以上强度的钢难度极大。由于汽车热成形件抗拉强度高,形状复杂,利用传统冲压工艺对其进行开模加工,不仅开发耗时长、投入大,损耗也快;机器人三维切割则无法达到精度与节拍的要求。三维五轴激光加工技术优势明显,是解决乘用车高强钢零部件高节拍、高精度,大规模高品质生产的利器。

然而,受制于激光切割头等核心技术的缺失,过去大功率三维五轴激光切割装备市场被国外设备制造商长期占据,国内汽车行业客户深受其“高价、交货周期长、售后服务成本高”的困扰。

华工科技智能制造业务三维五轴激光切割产品线负责人表示,针对客户“痛点”,公司发挥产学研用协同优势,成立研发团队,历经十年“产学研用”攻关,于2017年9月推出国内首套汽车热成形件三维五轴光纤激光切割机AUTOBOT(奥博)3015,随后获2018年湖北省科技进步一等奖。

产品主要解决三维金属热成形件的开孔、修边问题,满足汽车、轨道交通等领域大型、复杂曲面零件新结构、轻量化、高柔性的制造需求。

从0到1到2.5,技术不断迭代升级

首套三维五轴热成形件激光切割装备的推出填补了国内高端装备的空白,为中国汽车制造业发展带来了革命性突破,也为设备大批量国产化奠定了基础。

切割头在数控系统的指令下,火花四射,修边环节如行云流水般划过热成形件边缘一周,某汽车B柱在短短50秒内完成切割,定位孔精度可达0.05mm(头发丝直径一般为0.08mm)。

实现从0到1的突破后,华工科技核心子公司华工激光积极响应客户需求,不断进行技术迭代升级,产品核心零部件切割头实现自主研发,满足高性能、轻量化需求,自动调焦、三点定位、快速穿孔、智能防碰撞等功能,真正实现智能化、高效率、低能耗的柔性化加工。

同时,产品研发团队还致力于推进装备工业软件的国产化,开发更便捷的人机交互界面,完善切割工艺数据库,开发设计拥有自主知识产权的在线编辑软件等。每一次技术迭代只为给客户带来更好的体验。

目前,华工科技三维五轴激光切割装备已升级至2.5代,进一步改进切割头、浮动轴结构,综合切割效率提升20%,旋转工作台单次变位节拍由3s缩短至2.5s。此外,配合自主开发完成的在线修改软件,可大幅提升产品调试和换线效率。“就设备的操作便捷度及使用体验来说,如果说初代设备的感觉是坐火车硬座,那么现在就是软卧。”

三维五轴激光切割装备实现国产替代后,国外同类产品的价格下调20%以上。对客户来说,激光国货性价比高:在生产现场,设备24小时不间断切割汽车热成形件,一天内生产某车型B柱达1000件,切割效率比肩进口设备,且后期维护成本更低。一条热成形产品线需要配备4-6台这样的设备,仅激光切割环节就可为客户节约一千万左右的设备投入成本。

未来,华工科技三维五轴激光切割装备研发团队将以客户为中心,对该产品机型进行不断优化升级。持续加大在数控系统、工业软件、激光切割头等核心技术上的研发力度,更好地服务于汽车、模具、五金、家电等行业,让三维五轴激光装备在国产替代的路上扬帆远航。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们