连续纤维增强热塑性复合材料(CFRTPCs)的3D打印技术为制备轻量化、高性能的多尺度结构提供了新的技术途径,其特点是可以同时实现微观纤维取向与宏观拓扑结构。本研究提出了一种纤维取向与结构形态并行优化的连续纤维复合材料多尺度设计制造策略,对MBB梁和悬臂梁进行了3D打印制备与力学性能测试,并与单尺度结构进行了比较。MBB梁的结构刚度和峰值荷载分别提高了36.27%和64.43%,悬臂梁的结构刚度和峰值荷载分别提高了123.07%和52.16%。多尺度并行设计和3D打印技术可以充分发挥连续纤维增强复合材料的各向异性力学性能,从而发掘连续纤维增强复合材料的潜力。

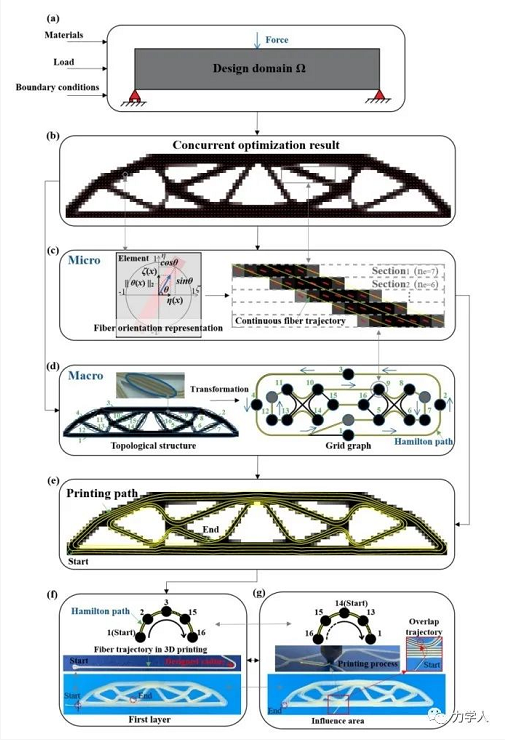

CFRTPCs的多尺度设计制造策略如图1所示,以MBB梁为例进行说明。考虑到连续纤维复合材料的各向异性特性,基于复合材料本构模型与特定工况条件,对纤维取向和结构拓扑进行了并行优化,获得了具有宏观拓扑几何特性和微观单元最优纤维取向的并行优化结果。为保证纤维轨迹的连续性,对并行优化结果中的离散单元纤维取向进行了修正。同时,提出了一种基于哈密顿路径的纤维轨迹设计方法,为3D打印路径规划提供了指导。最后,基于以上方法生成具有连续纤维轨迹的3D打印路径,实现了CFRTPCs各向异性的优势,满足了3D打印工艺的要求。

图1 设计与制造策略

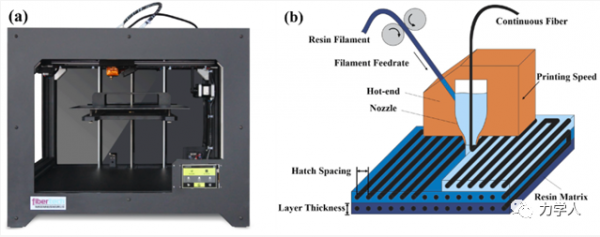

CFRTPCs构件通过陕西斐帛科技有限公司的FDM 3D打印机进行制备,如图2所示,通过基体材料可调节进给在热端喷嘴内与连续纤维进行在线浸渍和挤压成型。

图2 3D打印示意图

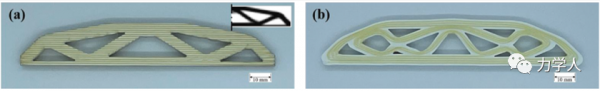

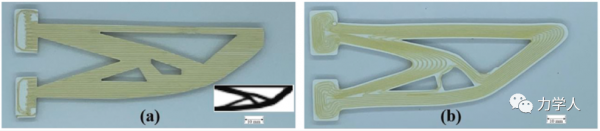

基于FDM 3D打印,对MBB梁进行了制备,如图3所示。在不考虑微观纤维取向的情况下,对CFRTPCs的单尺度结构进行了拓扑优化。同时,在相同设计与工艺条件下,采用维轨迹和拓扑结构并行优化的方法制备了多尺度MBB梁。

图3 3D打印MBB梁构件:单尺度结构(左),多尺度结构(右)

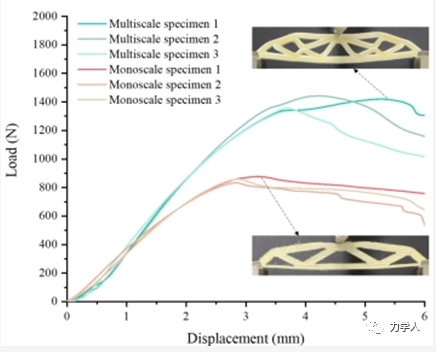

性能测试如图4所示,分析结果表明,MBB梁多尺度结构刚度为541.77 N/mm,明显高于单尺度结构的397.56 N/mm。多尺度结构强度较单尺度结构有显著提高,最大承载力分别为1406.44 N和855.35 N。因此,优化后的变方向纤维轨迹可以极大地利用CFRTPCs在力学性能方面的优势,实现轻量化结构更高的承载性能。

图4 MBB梁实验结果

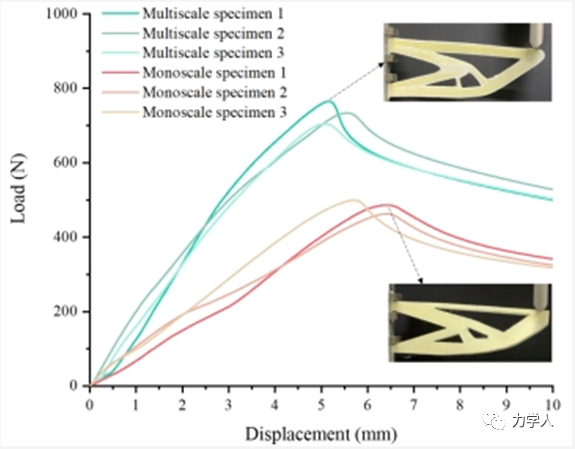

基于多尺度结构设计与制造策略,制备了悬臂梁结构,如图5所示。同时,制备了以直线纤维为打印路径的单尺度悬臂梁,并其进行了力学性能测试对比分析。如图6所示,优化微纤维取向在多尺度设计中表现出更高的刚度和强度,结构刚度为184.96 N /mm,最大承载力为734.35 N。相比之下,单尺度设计的结构刚度的82.92 N /mm,最大承载力为482.62 N。

图5 3D打印悬臂梁构件:单尺度结构(左),多尺度结构(右)

图6 悬臂梁实验结果

通过多尺度并行设计方法,对MBB梁和悬臂梁进行了优化设计、3D打印与性能评估,并与单尺度结构进行了比较。MBB梁的结构刚度和最大承载力分别提高了36.27%和64.43%,悬臂梁的结构刚度和最大承载力分别提高了123.07%和52.16%。因此,多尺度并行设计和3D打印可以充分发挥连续纤维增强复合材料的优越性能,在航空、航天、汽车、医疗等领域具有巨大的潜在应用前景。

研究团队自2014年率先开展连续纤维增强复合材料3D打印研究,先后获得了国家自然科学基金、国家重点研发计划等多个项目的资助,共发表论文34篇,其中SCI论文24篇,ESI收录论文3篇,累计他引998次,最高单篇他引365次(Web of science 核心库),获2019年《Composite Part A》期刊最高被引论文奖、《机械工程学报》第五届优秀论文奖;培养博士3名、硕士5名,出版《纤维增强树脂基复合材料增材制造技术》专著1部;获授权发明专利17件,授权实施2件,技术转让10件;入选2020年“科创中国”榜单-先导技术(装备制造领域十项技术之一),获得2021年度制造类SAMPE中国创新奖(复合材料制造类唯一获奖项目)。

原文链接:

https://doi.org/10.1016/j.compstruct.2022.115241

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们