激光焊接机的发展与应用

2001年以前,国内的换热器板基本采用冲压塞焊和半管氩弧焊等传统的焊接方式,而欧美等国则较早使用了激光焊接新技术,并且大量向中国出口由激光焊接后的换热板及其罐体,导致我国相关企业在竞争中处于被动地位。苏州领创激光公司技术团队于2001年成功研制出高速度,高精度和高可靠性的大型激光板焊加工设备。

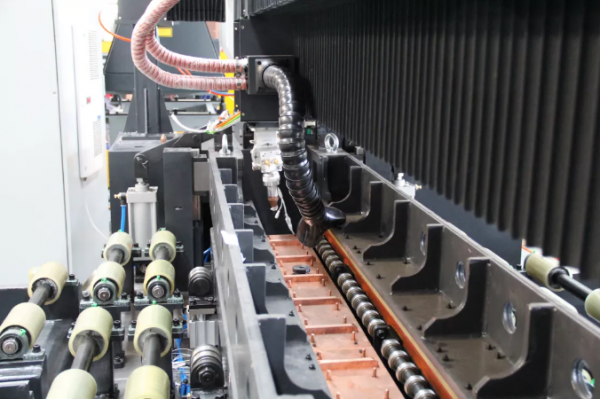

上图:整机设备

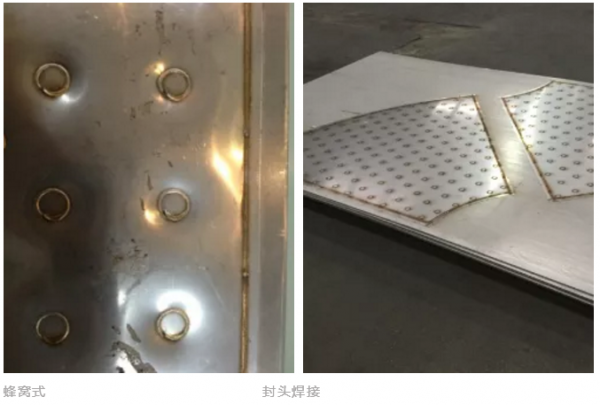

该设备是利用激光将上层薄形不锈钢板通过中心穿透熔化焊方式与下层较厚或相同厚度的不锈钢板焊接在一起的先进加工工艺。被焊的上下板可以具有不同或相同的厚度,一般薄板小于3mm,厚板小于20mm。通过焊接可以成型蜂窝式夹套、板式换热器等换热罐体和装置。该工艺可以极大减小工人的劳动强度,无焊条损耗,无环境污染。CNC控制有效地提高了制件的精度,焊缝光滑无杂质,强度高,均匀致密,焊后工件变形小,无需附加的打磨工作。材料利用率可达100%,加工效率成倍提高。另外通过专用自动编程软件控制,可方便地更换焊接图样,以满足不同冷媒,耐压和换热需要。

上图:设备局部

激光焊接样式

领创掌握激光焊接关键技术

本机采用四缸同步气动夹紧机构,将待焊接的两层板料严密地压实贴合在一起,确保间隙不大于上层板厚的5%,若间隙在此范围内可实现焊接区快速有效的工作。该机构使前后压料梁同步压紧,使板料无移位,无变形,从而保证了焊接区焦点的恒定,确保了焊接区各点的焊接质量的一致性。对于薄板+薄板的焊接,焊接区采用特殊的微顶技术,有效消除板之间隙。

该设备既可进行圈焊又可进行长直线的焊接,圈焊是在两压紧梁压紧板料于焊接区内实现的,焊接时板料不动,而线焊需要板料在CNC控制下移动V轴或W轴,焊枪不动,此焊接方式需要U轴跟随,通过双向前后压料轮压紧板料,使其贴合在下层板上,并使Z轴随动而实现。该项功能基本满足了米勒板焊接行业的使用要求。

由于所焊接的板料宽2米且长达12米,该设备采用6组气动夹钳同时在板宽方向上夹持,夹钳除具有夹紧工件功能外,还具有上下浮动机构,吸收由于板料输送过程中造成的振动误差。伺服电机带动精密减速机,采用齿轮齿条传动方式驱动送料小车按CNC指令前后运动,实现板料的送进。鉴于焊接后的变形导致材料漂移,另于机床后部加装一套移动导向装置,确保焊接过程中高精度平稳运动。

各种工艺参数选定后,后续焊接工作完全由CNC自动控制。控制系统选用焊接专用数控系统,该系统采用模块化结构,由中央处理单元、I/O接口、监控器/键盘面板、伺服电源模块、伺服驱动模块和伺服电机组成。

米勒板换热器行业用蜂窝夹套板和换热器板需要在鼓胀后通一具有一定压力的冷媒,如水酒精和氨水等,因而要求焊缝既要美观更要一定的强度,还要杜绝泄露或进水与回水通道相串通。激光焊接可以方便地控制开关光闸,但若起弧与收弧控制不好极易造成焊不透或焊穿板料,该设备采用Ramping焊接技术,保证焊接起停阶段的激光功率随时间而随意设定,通过计算封闭轨迹,推断焊接速度与时间的关系,使搭接强度不低于正常的焊接区域。例如:焊接一个圆圈大约需要3秒钟,从起弧到收弧的轨迹长度正好对应p-t曲线,则下列时间—功率曲线就反映了Ramping焊接技术具体应用。

该设备已成功应用于化工,啤酒,制药机械等行业,焊接质量高,成本低,运行平稳,自动化程度高,加工效率高,随着市场需求的扩大,还可应用于更广泛的加工领域。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们