在降低油耗增加能耗比的背景下,全铝车身因其重量轻、强度高、耐腐蚀性能好等优势,被越来越多的汽车厂所青睐并应用于高端车型。随着企业对轻型金属材料需求的日益增加,轻金属焊接工艺显得尤为重要。

然而,由于目前合金技术的原因,铝材成型后易氧化而氧化铝有着熔点高、光线反射率高的特点,使得全铝车身焊接工艺加工难度大。本文聚焦激光填丝熔焊与激光熔焊在全铝车身焊接中的应用。

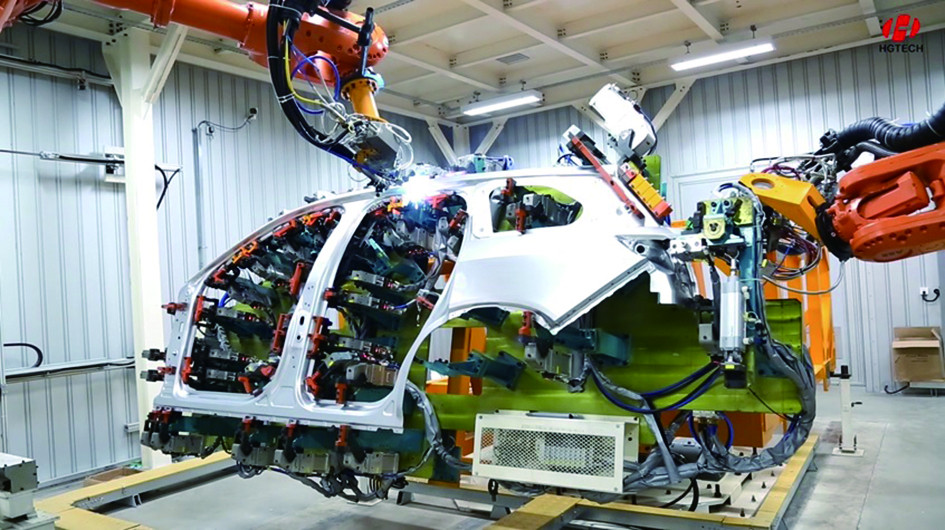

图1: 全铝车身侧围激光熔焊应用

激光焊接助力全铝车身轻量化

减少汽车自身质量是降低油耗最有效的措施之一,使用铝合金材料可以有效实现车身轻量化。实现汽车轻量化主要是通过轻量化结构设计及优化、先进轻量化材料应用、先进轻量化制造技术应用,来实现采用新型材料是汽车轻量化最直接有效的方法。

轻量化就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整车质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,若汽车整车重量降低10%,燃油效率可提高6%~8%;汽车重量降低1%,油耗可降低0.7%;汽车整备质量每减少100千克,百公里油耗可降低0.3~0.6升。

激光焊接系统主要由激光源、激光焊接头、送丝系统、冷却系统、机器人、PLC控制系统等组成,应用于全铝车身顶盖激光填丝熔焊、机舱前风挡激光熔焊、顶盖后翻边激光熔焊、侧围激光熔焊、侧围流水槽激光填丝熔焊。激光填丝熔焊技术是以激光为热源,多在顶盖、侧围外板连接中应用,使填充焊丝和部分母材板件熔化、部分金属液态化,待金属冷却后形成稳定的连接;激光熔焊技术是以激光为热源,多在侧围内、外板连接应用,使上层板件熔透、下层板件部分熔化,使两层板的部分金属液态化,待金属冷却后形成稳定的连接。

铝合金激光填丝熔焊

铝合金激光填丝熔焊区别于传统的激光钎焊,填充焊丝材料为铝丝,较钎焊的CuSi3焊丝更软,需要严格控制间隙以及减少铝被氧化,因此需要采用压轮系统及保护气系统。顶盖与侧围外板连接左右两侧焊缝较长,由于尺寸原因很难保证上下板间隙稳定在0.2mm以内,通过使用1.2mm的铝丝可以尽可能弥补因为尺寸问题导致的焊接不良。

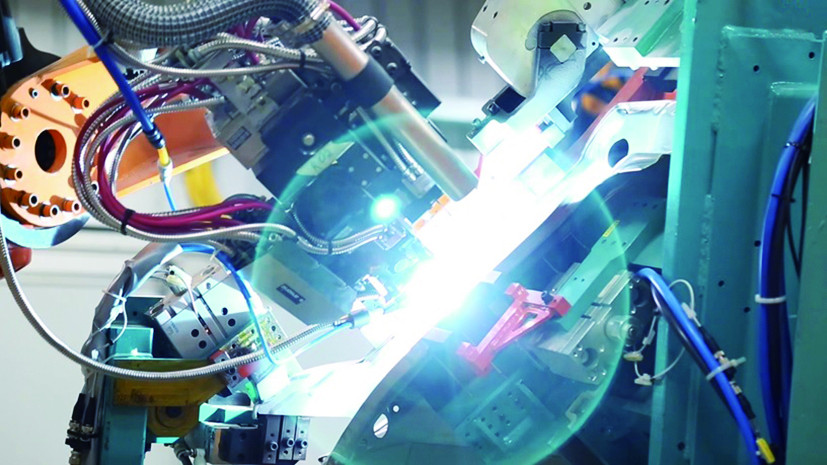

图2: 全铝车身侧围流水槽激光填丝熔焊应用

设计压轮系统,压轮可以根据实际工况设置成所需压力以满足需求,压力设置范围在0-400N之间。系统中压力设置为60N-120N,使压轮在下压的过程中保证间隙良好并且不会导致板件被过压而变形影响焊接质量,并且保证压轮伸出后与送丝尖端间距保持在5mm-8mm的最佳距离。

铝丝在熔化过程中尤其在高温的作用下极易氧化,氧气会溶于液态金属中形成气孔造成焊接不良,因此焊接过程中需要使用保护气体。氩气为惰性气体不溶于液态金属当中,焊接时可以起到隔绝空气、减少等离子体对激光影响的作用,保护金属熔池。

氩气纯度应不低于99.9%,纯度不够容易引起表面发黑等不良现象。本系统中应用的是同轴吹气,在焊接的过程中铝丝与保护气在导管中同时送出,送气流量设定10-16L/min,既不会破坏熔池也能够隔绝空气,可以根据现场的时间情况进行调整优化。

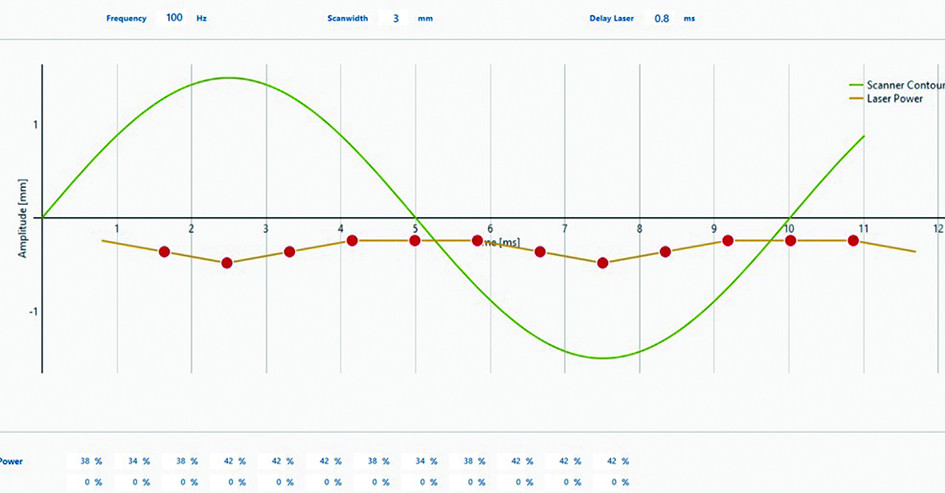

图3:周期内功率变换

图4:焊接成型焊缝

铝合金激光熔焊

铝合金激光熔焊是在足够高的功率密度光束照射下,使材料产生蒸发形成高温蒸汽,在光束移动过程中焊接部位随温度急速降低而冷凝,通过此方式将外板母材部分熔化与内板进行连接。铝合金激光熔焊的优势在于焊接速度快和焊接精度高,不仅达到了比较高的强度而且成型面美观工整、纹路清晰。

激光熔焊控制系统具备模拟量输出功能,通过软件设定参数,可以输出模拟量给激光器提供所需要的功率,为了稳定焊接的质量可以设定呈周期性的功率,在一个周期内可设置12组不同功率的参数。激光束在给定的频率下进行高速偏摆,设定频率100Hz的情况下扫描一个周期的时间只需要0.01秒,X向为焊接行进方向,Y向为光束偏摆方向,光束偏摆的幅度可以根据现场的实际板件情况进行调整,焊接头的焦距通过设备来进行实际测量。

使用0.9mm上板与2.2mm下板的铝合金板材进行激光熔焊,在不同功率、不同速度、不同扫描宽度情况下,记录两块铝材板的焊接情况。可达到焊缝宽度3mm,焊接熔深50%-80%。当焊接速度为40mm/s,扫描宽度可达到3mm。功率为2000w-2500w、频率100Hz、扫描宽度3mm扫描周期变换如图3所示,此参数焊缝宽度足够、纹理清晰,二层板痕迹明显,背面手触感有轻微的凸起,焊接成型如图4所示。

总结

本文探讨了全铝车身激光填丝熔焊与激光熔焊两种激光焊接的应用。在激光焊技术高速发展的环境下,新的焊接工艺逐渐替代了传统的焊接方法,通过更高效的工作方式、更简便的操作方法得到了更好的产品质量。在汽车制造厂追求轻量化的前提下,相信在以往成熟的应用基础上,会有更多的焊接应用不断出现。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们