2007年,用于自动驾驶汽车的激光雷达首次亮相。5年后,这项技术正朝着大众市场乘用车更广泛的商业化方向发展。去年12月,梅赛德斯-奔驰公司宣布,首款提供3级自动驾驶功能的车型将配备激光雷达。未来几年,随着激光雷达支持更多具有2级或3级自主性乘用车,有关激光雷达的合同数量将增长得更快。

该技术的加速商业化凸显了激光雷达已经超越了早期架构的发展程度,在早期架构中,数十个激光发射器和光电二极管被组装到一个360度旋转底座上。此后开发了许多创新的激光雷达架构和传感器技术。在各种架构中流行的扫描方法包括基于MEMS的激光点2D扫描、旋转镜线束1D转向、混合2D机械扫描和无需任何扫描的闪光照明。

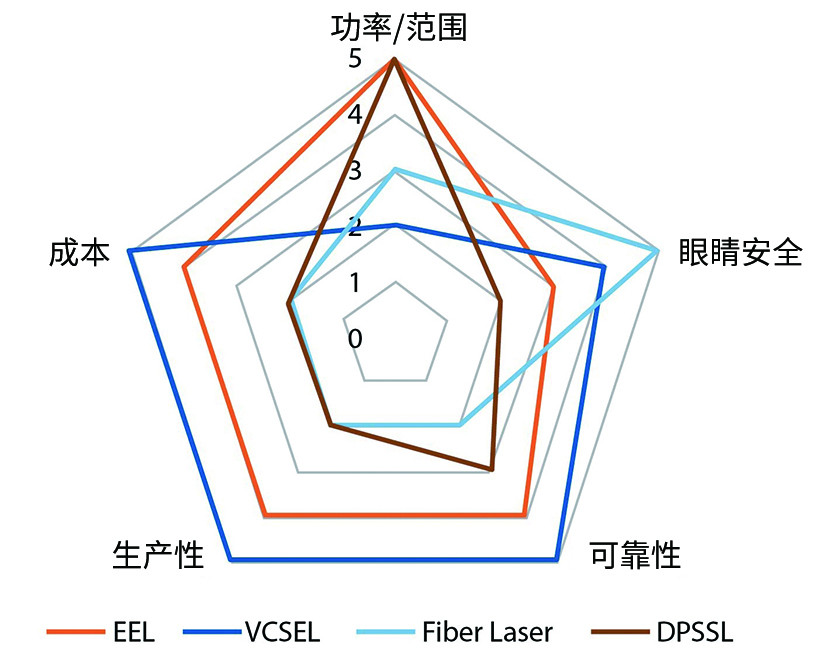

一个统一的主题是开发激光雷达技术的多样性基础,即该技术的持续商业化需要激光技术的进一步发展。目前,适用于汽车激光雷达系统有常用的四种激光类型,边缘发射激光器(EEL)、垂直腔面发射激光器(VCSEL)、二极管泵浦固态激光器(DPSSL)和脉冲光纤激光器。

汽车激光雷达系统通常利用四种激光器类型:边缘发射激光器 (EEL)、垂直腔面发射激光器 (VCSEL)、二极管泵浦固态激光器 (DPSSL) 和脉冲光纤激光器。每种都有优点和缺点(上),并且每种都不同程度地被激光雷达开发人员采用(下)

与EEL和VCSE相比,固态和光纤激光器在短波红外范围内提供相对更高的脉冲能量、对人眼安全的发射以及更高的光束质量。但后两种激光技术另有优势。

EEL和VCSEL主要基于砷化镓(GaAs)化合物,是主要在近红外波长(例如905nm、940nm)下工作的半导体激光器,以卓越的转换效率、简单性和与汽车标准的兼容性而闻名,并且适用于与其他激光雷达源相比,提供更紧凑的外形尺寸。因此,半导体激光技术在汽车激光雷达市场中占有很高的市场份额,其中又以EEL占据了主导份额。

然而,VCSEL已成为一种日益增长的替代方案。VCSEL广泛用于电信和数据通信收发器,以及最近用于3D传感的消费电子设备。制造商已开发出多结VCSEL器件,最新的器件包含多达五个或六个结,可产生数倍高的峰值功率密度以满足对激光雷达系统的需求。

VCSEL的优点和缺点都非常明显。虽然它们的每个激光区域的功率密度比EEL低一个数量级,但它们表现出显著降低的波长温度依赖性,并且不太容易出现刻面损坏,这意味着更高的可靠性。最终由于高效的晶圆级涂层、测试和筛选过程,VCSEL技术可能成为大批量生产中最具成本效益的选择。

光束整形

尽管有许多优点,但VCSEL和EEL在应用于激光雷达系统时仍面临一些挑战。半导体激光器相形见绌的光束质量和其高光学效率同样闻名。

120W脉冲功率的典型10×200µm纳米堆栈EEL发射器的光束发散角在垂直轴上为25°,在水平轴上为10°,定义为半峰全宽(FWHM),结果是远场中的椭圆光束图案。相比之下,典型的VCSEL无论其尺寸如何,通常在两个轴上都具有25°左右的对称发散角,定义为FWHM。

这些糟糕的参数使半导体激光器不足以直接应用于主流激光雷达系统。因此,确保它们具有适当的光束整形光学设计,以适当地引导激光光子将原始光束形状转换为所需的光束模式,变得至关重要。

一种常见的方法是,基于MEMS的激光雷达系统中使用的纳米堆栈EEL结合了快轴和慢轴准直。这种组合需要仔细的设计,以在两个轴上实现最佳准直,同时限制光束尺寸并确保它在 MEMS反射镜的通光孔径内。随着激光雷达技术和架构的发展,半导体激光器出现了另外两种先进的光束整形技术:线束概念和闪光照明概念。

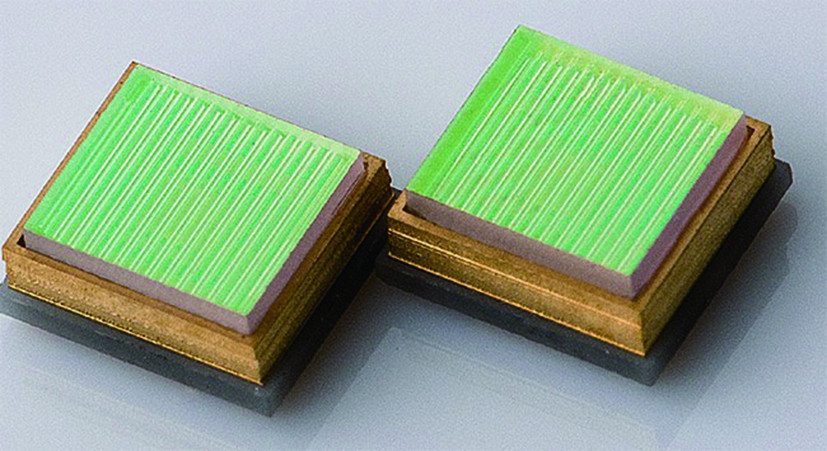

线束通常由编造纳米堆栈EEL发射器线性阵列的EEL迷你棒产生。线束整形设计通常包括一个长焦距非球面快轴准直透镜,可产生小于0.1°的水平发散角,以及一个可产生典型且可定制的25°垂直发散角的线光束均质器,具有高强度分布的均匀性。

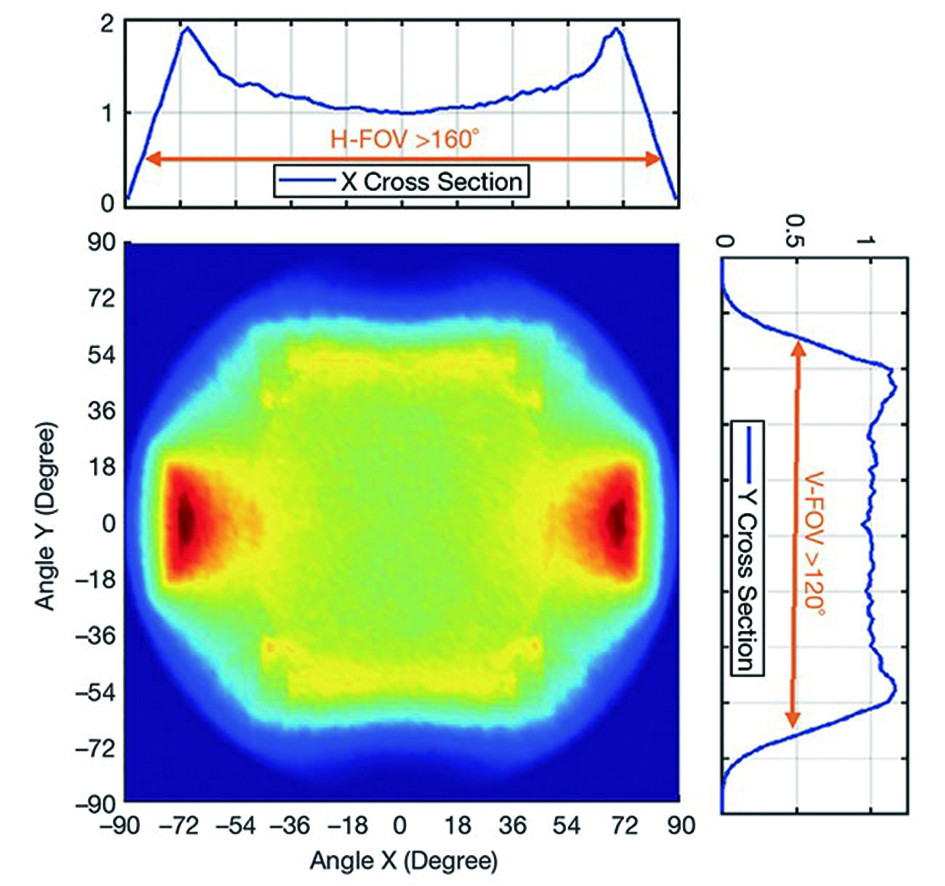

随着激光雷达技术和架构的发展,半导体激光器出现了先进的光束整形技术。VCSEL的闪光照明光束整形概念(上图)利用两个定向微透镜阵列作为VCSEL前面的漫射器,以生成具有高均匀性的矩形视场(下图)

将这些光束整形技术与机械旋转镜和探测器端的新型硅光电倍增管(SiPM)或单光子雪崩二极管(SPAD)阵列相结合,可实现新一代混合固态高分辨率光束控制激光雷达。为了实现这样的线束整形配置,关键是要产生窄、均匀和干净的线激光束,在快轴上具有非常低的发散度、高均匀性和设计视域之外的最小强度。

闪光照明光束整形概念通常利用两个定向微透镜阵列作为VCSEL前面的漫射器,以生成具有高均匀性的矩形视域,或者在其他情况下生成具有明确定义的强度分布的视域。Focuslight 最近开发了超广角漫射器,它可以产生接近160°视域的蝙蝠翼强度分布,为激光雷达或舱内传感应用提供超宽视域。

这些光束整形概念和解决方案,通过降低系统复杂性和提高系统信噪比推进半导体激光器在激光雷达领域的应用。

工作进展

激光雷达不存在完美的激光解决方案。然而,激光和光学制造商正在加快创新和研究步伐,以应对技术挑战并满足激光雷达市场快速增长的需求。半导体激光技术的一些潜在进步显示出前景。

例如,脉冲EEL通常封装在特殊的四方扁平无引线(QFN)或晶体管外形(TO)罐配置中,用于汽车认证和客户应用。两种激光器封装类型都存在缺陷,例如在短脉冲操作期间热性能受损或寄生电感较高。

正在开发的另一种方法是将EEL裸片直接键合到驱动器印刷电路板(PCB)或陶瓷基板上,待进一步封装。EEL裸芯片键合技术可以为基于EEL minibars的激光雷达提供改进的激光芯片封装解决方案。另一个新兴进步涉及与VCSEL相当的温度依赖性特性的EEL。

具有与VCSEL相当的波长偏移系数(例如,0.07nm/℃)的波长稳定EEL可以减少对热电冷却器的温度控制需求。它们还可以帮助缩小激光雷达系统接收器端使用带通滤波器的光谱范围,提高系统的信噪比。

半导体激光器制造商还通过在EEL和VCSEL架构中添加更多结来为激光雷达应用定制设备,以实现更高的峰值功率。可以说EEL具有优势。但VCSEL技术正在迎头赶上,厂商们已经开发出最多包含8个结的器件。具有4个或5个结的EEL也正在实验室中进行开发和测试。

与VCSEL不同,具有更多结的EEL提供了更大的有源发射面积,增加了光束整形的挑战。具有更多激光结的半导体激光器设计对激光雷达开发人员具有吸引力,因为激光效率和峰值功率密度都会随着结的数量成比例地增加。重要的是,增加结也给热设计、制造良率、和长期可靠性。因此,在将这些激光器用于商业激光雷达系统前,必须完成对这些激光器的全面鉴定。

另一个潜在的突破涉及背发射VCSEL设计。此类设备将允许VCSEL生产利用表面贴装技术,这将减少VCSEL封装常见的引线键合和寄生电感,并允许更快的上升和下降时间和更短的激光脉冲。背发射VCSEL还可以直接在GaAs晶圆上蚀刻微光学器件。这可能会改变游戏规则,因为它可以增强光学性能并降低激光雷达系统的复杂性。

半导体激光器制造商也在开发发射波长在1340nm至1550nm之间的人眼安全的短波红外(SWIR)波长设备。半导体激光器通常工作的近红外波长(例如905nm或940nm)仅在能量密度和眼睛暴露的特定上限下才对眼睛安全。

相比之下,1470nm和1550nm波长允许的能量密度上限高出数倍。最近开发的具有多个结的基于磷化铟(InP)的EEL旨在为汽车激光雷达应用提供SWIR范围内的更高峰值功率。最新出现的器件在200μm的条带宽度上表现出超过100W的峰值功率,具有1550nm的三结InP EEL,这是一项重大进步。

尽管如此,它仍远未达到1.5μm脉冲光纤激光器所能产生的峰值功率,因此,它尚未使半导体源成为在这些波长下工作的商业化激光雷达的主要选择。生产出在SWIR波长下工作的高功率VCSEL也一直具有挑战性。

量产

基于半导体激光的激光雷达系统或其组件和子组件,必须通过四个里程碑才能与车规级量产应用兼容。首先,系统必须从车规级性能出发设计。这意味着半导体激光器及其光束整形光学器件必须在每个汽车等级的宽工作温度范围被严格执行。

在宽工作温度范围的EEL光束指向和方向性转变是实现这一目标的最大挑战之一。并且需要对这些系统的光机械设计和热机械设计进行大量研究和开发,以最大限度地降低光学性能对温度的依赖性。

其次,半导体激光系统必须经过测试和认证,能够提供车规级的可靠性。尽管分立半导体激光器和光学器件已准备就绪,但集成激光光学组件的定制车规级认证仍然是大多数激光雷达开发人员面临的最大挑战。

汽车可靠性认证计划通常从几十个激光系统的较小样本量的设计验证阶段开始,然后是基于几百个样本的产品验证步骤,该步骤可以持续6个月到12个月。在高温操作条件下通过这些严格的耐久性认证,例如或经受高湿度测试,需要仔细注意激光、光学、热和机械设计,以确保完成的组装达到足够的可靠性。光学元件的坚固安装和可靠的粘合接头对于通过这些测试至关重要。

激光装配面临的第三个里程碑是建设具有高度过程自动化的车规级大批量生产线。对于关键流程,汽车零部件制造商应用流程能力指数(Cpk)来衡量和监控流程满足目标规格的能力。车规级半导体激光器组件也不例外。它们必须具有符合汽车标准的Cpk值,以确保连续生产的样品能够以零故障通过产品验证资格或者以零缺陷交付给汽车客户。任何资格测试的失败都将导致汽车级资格的失败。只有通过使用高水平的过程自动化,才有可能达到通过的Cpk 值。

最后一个里程碑必须按照国际汽车工作组的16949标准建立严格且完善的车规级质量管理流程,以确保连续大批量生产和交付的零缺陷。这个过程对于汽车零部件供应商来说并不是什么新鲜事。但对于大多数服务于中低产量工业市场的激光和光学制造商来说,实施它可能是一个相当大的挑战。

随着激光或光学技术的成熟和接近大规模生产,最终挑战都会涉及成本。针对汽车市场的激光雷达开发商面临光子行业从未见过的成本挑战。半导体激光器本质上具有高效率、高简单性和大批量成本效益等优点,使其成为汽车激光雷达开发人员的首选。随着激光雷达的进一步商业化,这些设备的市场份额将继续扩大。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们