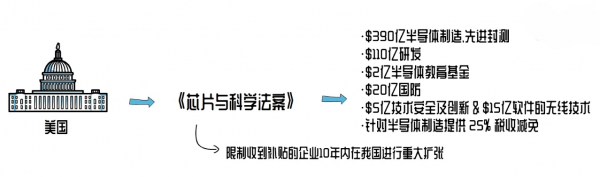

一个月前的2022年8月9号,美国总统拜登正式签署了《芯片与科学法案》。在对美国半导体产业进行542亿美元的扶持之下,法案也明确表示:“受到补贴的企业十年内不能在中国及相关国家就半导体产业进行重大扩张”。同时美国还与韩国等其他半导体产业强国结成芯片联盟,动作频繁。

未来我国发展国产芯片替代进口芯片已成定局,相关产业应用亟待发展。水滴激光作为国内激光清洗领域的领军者和先行者,也在持续的投入研发成本,探索着激光清洗在芯片制造业中应用的可能,希望为加快我国半导体行业的发展尽绵薄之力。

晶圆清洗工艺

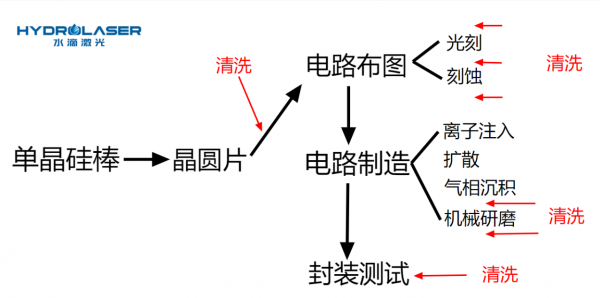

在芯片制造业中,半导体清洗贯穿产业始终,步骤占总生产流程30%以上,是影响晶圆片质量和芯片性能的关键工艺,拥有400亿以上的市场空间。虽然在重要性和设备市场规模上不如光刻机等核心设备,但作为不可替代的一环,对芯片生产的良品率和厂商经济效益都有着至关重要的影响。

目前随着芯片制造工艺先进程度的持续提升,对晶圆表面污染物的控制要求不断提高,每一步光刻、刻蚀、沉积等重复性工序后,都需要一步清洗工序,可以确定的是,清洗工序是所有工艺中出现次数最多的,且未来还将进一步增加。

晶圆清洗工序简图

在2018年工艺节点达到10nm时,硅片对清洗参数的要求就达到了一定高度:表面颗粒及COP密度小于0.1个/c㎡,表面临界金属元素密度小于2.5*10⁹at/c㎡。目前国内企业少数能做到14nm的工艺节点,而像台积电、三星等已经可量产3nm,在向2nm发起冲击,对清洗的要求只会更高。

目前晶圆片的清洗方式有浸泡、旋转喷淋、机械刷洗、超声、兆声、等离子、气相、束流等,主要采用湿法清洗和干式清洗相结合的方式,湿法清洗是主流,但会对材料有轻微损害,例如产生图形损伤、COP(100nm左右的空洞)等,干法清洗作为更加清洁的清洗技术在产线中部分应用,前景更加被看好。

激光清洗作为干法清洗的一种,对于晶圆片生产工序中表面的污染——如粉尘颗粒、金属、有机物、氧化物等都有良好的清洗效果,且精度效果更加可控,但目前国内尚无较为成熟的应用实例,水滴激光抛砖引玉,分享我们对晶圆片表面粗加工的试验工艺报告,希望未来激光清洗能进一步参与到芯片制造环节中。

水滴激光晶圆清洗报告

清洗对象:晶圆试片

激光清洗系统:水滴激光清洗系统

客户要求:清除晶圆表面覆盖物,露出晶圆基材

试验过程:

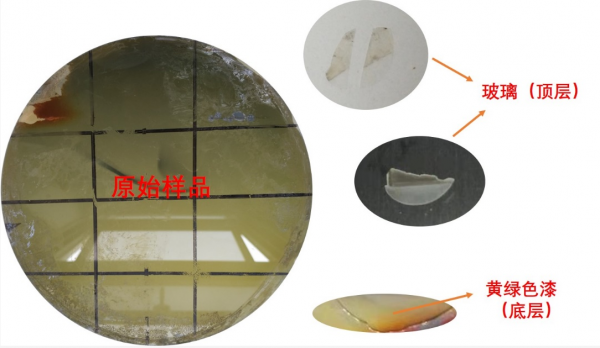

1)样品表面状态分析

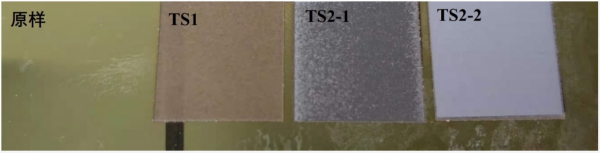

晶圆原始表面有两层覆盖物,顶层为透明的玻璃,玻璃下面为黄绿色漆层。如图1所示。样品边缘有一些分布不均匀的白色物质。

图1 样品原始表面状态

2)工艺窗口研究

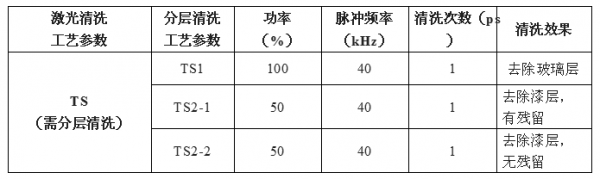

表1为试验过程采用的激光清洗工艺参数,图2、图3分别为对应的不同参数下激光清洗表面宏观形貌及微观形貌。

通过优化激光清洗工艺参数,晶圆表面的覆盖物需要分层清洗三遍,第一遍采用TS1参数去除晶圆表面的玻璃层,第二遍和第三遍采用TS2参数去除晶圆表面的漆层。清洗效果如图2所示。

实验过程采用较高功率参数,尝试通过清洗两遍工艺去除晶圆表面覆盖层,发现存在无法清洗干净或损伤晶圆基材的现象,目前的实验通过三遍清洗效果最佳。

表1 激光清洗工艺参数

图2 不同工艺参数激光清洗后晶圆表面宏观形貌

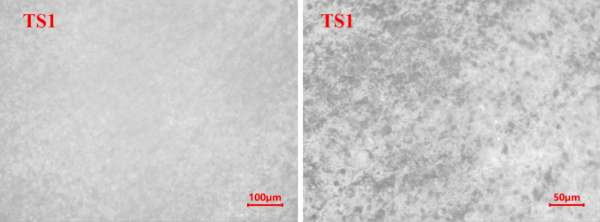

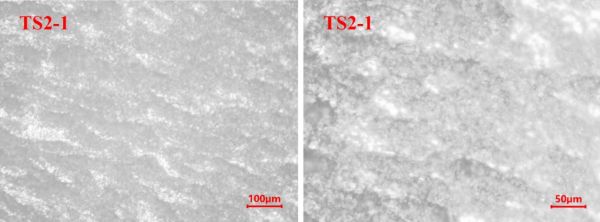

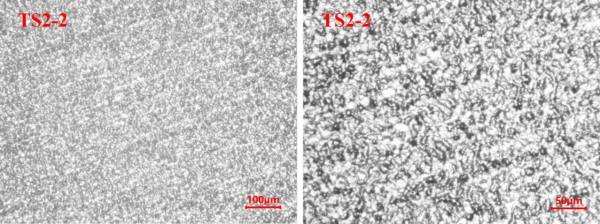

图3为不同工艺参数激光清洗得到的晶圆表面显微形貌,TS1参数激光清洗后,样品表面的玻璃层完全去除,露出底部漆层。TS2参数清洗一遍,得到的晶圆表面有漆层残留,TS2参数清洗两遍,晶圆表面的漆层可以完全清除干净,露出晶圆基材。激光清洗后需要后续进一步测试,以判断该晶圆表面状态是否满足生产要求。

图3 不同工艺参数激光清洗后晶圆表面显微形貌

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们