目前,轻量化是汽车领域的重要发展趋势,整车厂需要高科技、高性价比的解决方案以满足兼具轻量化和安全性的市场需求。辊压成形工艺与传统冲压相比,具有高效、节材、环保、成本低等突出优点,是汽车部件制造工艺方法之一。

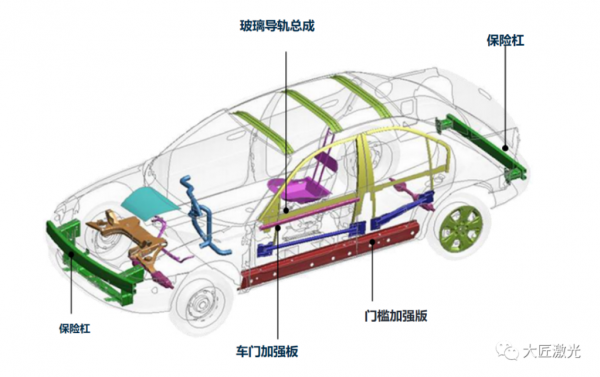

白车身作为汽车的重要部件,占到总车重量的40%左右,因此白车身的减重优化成为轻量化设计的重要内容。目前国际上新车型白车身开发设计,广泛采用先进高强度钢板,其中有相当部分的构件,诸如前后保险杠、门梁、框轨、车顶弓型架、车身的B柱及底盘等构件,都是由辊压成形制造方式完成的(图1)。据统计采用辊压工艺制造的汽车部件,大约为车重的10%左右。

图一:白车身辊压部件

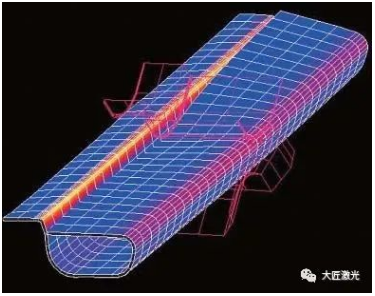

如图二防撞板是为实现汽车在受到侧向撞击后能维持驾驶室内部空间,减少变形的零件。该零件是由双相高强度热镀锌钢板经辊压成形后激光焊接而成,装置在左右前车门。防撞板产品要求材料经辊压成形后进行激光焊接,截面公差为±0.1mm,接缝要求紧贴,接缝点直线度≤0.2mm。

图二:车门防撞板

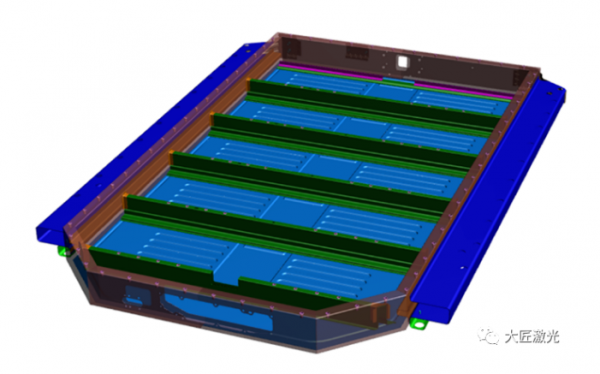

在线激光焊接在新能源高强钢电池托盘上也有广泛的应用。在新能源车上,动力电池系统重量占整车18%-30%,而箱体质量约占电池包总质量的10%~20%。由于电池本身目前的技术限制,作为动力系统最大的结构件电池包托盘是工程师研究轻量化首当其冲的目标。电池托盘材料主要是高强钢或铝合金,但铝合金托盘成本是钢制托盘的2-3倍,从材料到成品的碳排量是钢制托盘的5倍,因此越来越多的厂家开发先进轻量化的高强钢和热成形钢电池托盘代替铝合金托盘,并采用辊压成型、热成形、激光焊接等先进技术,在提高电池包及车身结构安全性的前提下尽可能降低结构的高度、节省空间,降低电池包自身重量。

如图三是某品牌电池托盘下箱体,采用1500Mpa及以上超高强钢的复杂闭口截形。其拥有多种超高强钢辊轧电池包技术解决方案,包括辊压、在线激光焊接的集成解决方案。方案中将创新的日字型截形,目字型截形和复杂的变形辊轧截形用于电池壳体。

图三:电池托盘下箱体

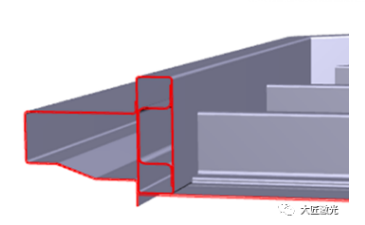

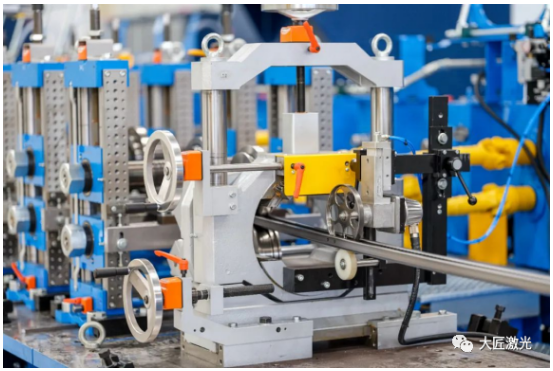

图四:电池托盘结构件辊压产线

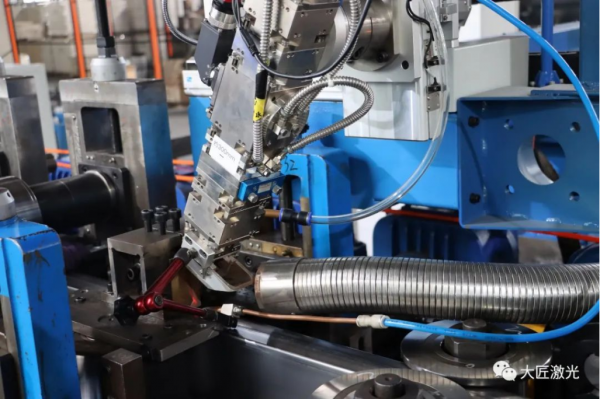

汽车高强钢部件辊压生产线需要多种装备工艺配合,其中在线激光焊接设备是闭口辊压型钢生产线上的关键设备工艺。大匠激光是国内知名的高端激光装备及智能制造解决方案供应商,专注于提供汽车轻量化激光解决方案,其中自主研发的汽车高强钢在线激光焊接设备是一款高性能、柔性化、自动化的激光焊接设备(图五)。一、高性能:该设备配置先进激光器、焊接头、数控系统、焊缝检测系统等,拥有焊接光束质量高、不易飞溅、热影响小、焊接强度高金相组织好、焊道无需再处理、能耗低污染少等优势;二、柔性化:设备下部配有移动地轨,可极大方便满足用户更换辊压设备应对不同产品生产需求;三、自动化程度高:焊接头固定在三轴(XYZ)模组上,通过焊缝监控系统跟踪辅助巡边定位,可快速实时的将光斑对准焊缝位置进行精准焊接。另外焊接头控制系统与制管线系统控制联动,当辊压线启动时,焊接系统也会同步工作,方便操作人员进行控制。

图五:汽车高强钢在线激光焊接设备

图六:设备局部

将来,大匠激光将以为汽车金属成形行业提供最具投资价值的激光装备解决方案为愿景,持续深耕汽车轻量化激光装备领域,紧随汽车轻量化制造发展趋势,加大研发力度,以持续的技术创新和高端品质产品为用户提供一站式的激光解决方案,赋予汽车制造更多可能。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们