二氧化碳雷射能够以所需的速度和边缘质量切割显示器「单元板」和 偏光片,以实现具有成本效益的大批量生产。

全球超大规模的显示器制造商每天生产超过100 万块显示器。这种超大的产量需要极高速的生产过程。

在生产的初始阶段,这种快速生产能力还比较容易实现。其原因在于, FPD 生产周期的第 一个环节是在包含超过 100 块显示器的母玻璃基板上执行的。这允许像 ELA和LLO 这样 的步骤在一次操作中同时在母玻璃上处理所有显示器。

但是,当大面板被分成“单元板”时,情况就有了变化。这意味着要将它切割成单独的显示器,有时则是几个显示器组成。从本质上讲,这种 cell 切割操作不能在整个面板上同时进行。它是一连串的操作。

当然,制造商不希望 cell 切割成为生产瓶颈。这个过程仍必须与生产流程的其余环节保持同步。

超温柔的切割

至少在理论上,可以使用各种不同方法来轻松切割薄而柔软的有机发光二极管(OLED)显示器。但是,这种特定应用面临着一些独特问题。

首先,每个显示器与面板上的相邻显示器仅相隔几毫米。其次,显示器是由一堆异质材料构成的,每种材料可能具有不同的切割特性。最后,显示器是相当易碎的电子设备。热量或其他导致各层在物理上完全分离的因素都可能会对显示器造成损坏。

二氧化碳雷射则可以很好地优化在所有这些限制条件下的切割操作。这些雷射产生高功率红外光,可被 OLED 堆栈中的各种材料很好地吸收,使每一层都能被高效地切割。另外,切割不会产生任何碎屑,因此不会影响显示器外观或功能,也无需采取额外的生产步骤来去除 碎屑。

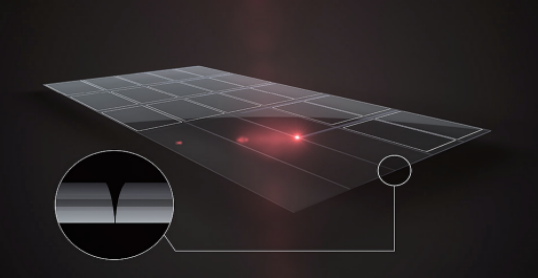

对于显示器 cell 和偏光片切割,通常使用高速、精密的扫描系统来传送聚焦的二氧化碳光束 。这提供了所需的产出率,产生具有窄切口宽度的直线切割。

CELL切割涉及多层次问题

但是,高激光功率在实现快速切割的同时也有不利的一面。这是因为二氧化碳雷射红外光切 割利用的是热机制。也就是说,它将材料加热到蒸发。在切割过程中,如此多的热量进入零 件会出现大范围的热影响区,进而导致显示器电路损坏。

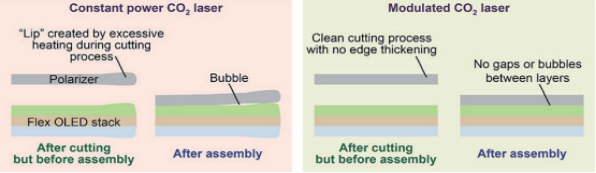

此外,柔性 OLED 显示器的底层和顶层都使用的是聚合物材料。切割期间塑胶受热,部分材料熔化但不汽化。熔化的材料流动并重新凝固成“熔珠”,于是形成一些略厚的边缘。

这些厚边会在随后的生产步骤中带来问题,特别是当 OLED 显示器顶部需要添加对比度增强偏光片时。这种偏光片也采用二氧化碳雷射切割,因此存在同样的边缘增厚问题。

示意图说明使用连续波二氧化碳雷射切割显示器单元板时的问题。

当这两个部分层压在一起时,较厚的边缘会造成层之间产生气泡或间隙,这是很大的缺陷。

经过调制的二氧化碳雷射使切割有了很大改进

为避免产生切割厚边缘,Coherent 公司研发了一种调制二氧化碳雷射。这种雷射可快速打开和关闭光束。虽然仍然依靠足够的热量来蒸发材料,但雷射不会开很长时间,因此热量不会传导到很远的基板中使其中的材料熔化,不过也不是完全消除热量。

调制二氧化碳雷射有两种不同的方法。一种是采用产生连续输出的雷射,然后用外部光调制器将其切割成脉冲。这就是 Coherent 公司的 DIAMOND Cx10LDE+ 雷射采用的方法,这款雷射是目前 FPD 产业广泛使用的显示器 cell 和偏光片切割雷射。

CX10-LDE+ 之所以被广泛使用,原因之一是调制器直接内置在雷射中。这使得我们能够完全整合雷射和数据控制电子设备,从而优化整体系统性能。要想达到所需的脉冲控制精度和功率稳定性,以实现 FPD 制造商所需的工艺一致性和可重复性,这一点至关重要。

调制二氧化碳雷射的第二种方法是使用 Q-Switch 。在这种方法中,调制器放置在激光共振腔内,雷射以脉冲(而不是连续)模式运行。这对雷射的工作方式产生了很大的影响。因此,虽然外部电源供应器提供微秒级脉冲宽度,但 Q-Switch 产生更短的奈秒级脉冲宽度,并且还能显著增加峰值脉冲功率。

这些更短的脉冲进一步减少了热影响区,并且还可提高精度和对切割过程的控制能力。因此,许多 FPD 制造商正在转为采用这种技术。Coherent 公司的 DIAMOND Cx-10LQS+ 是 市面上少有的 Q-Switch 二氧化碳雷射。

可靠性带来节省成本

Coherent 公司的雷射在显示器 cell 和偏光片切割领域大受欢迎的另一个原因是,它们使用寿命长,可靠性高,并且我们拥有全球服务基础设施。如今, FPD 制造商每天不间断 地生产出海量的产品。因维修或更换雷射而导致生产停机会对产量和成本造成巨大影响。 Coherent 公司的雷射拥有很长的使用寿命,通常在 10,000 到 20,000 小时之间,这确保了高质量 FPD 可以源源不断地产出。而且,当确实需要更换雷射时,Coherent 公司的全球库存和快速反应服务团队能保证第一时间予以更换。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们