随着半导体行业的迅猛发展,碳化硅(SiC)凭借优异的电气特性和热导率,逐渐成为电动汽车、可再生能源和高效能电子器件等领域的优选材料。然而,碳化硅加工难度较高,传统机械切割工艺受限于效率低与质量不稳定的挑战,促使皮秒激光技术成为焦点。

皮秒激光器以超短脉冲持续时间(皮秒级)释放巨大的峰值功率,可以显著减少加工过程中的热影响区,几乎无热损伤,确保了高精度与材料完整性。这一先进技术为碳化硅的精密加工开辟了新路径,展现出巨大的市场潜力与应用前景。

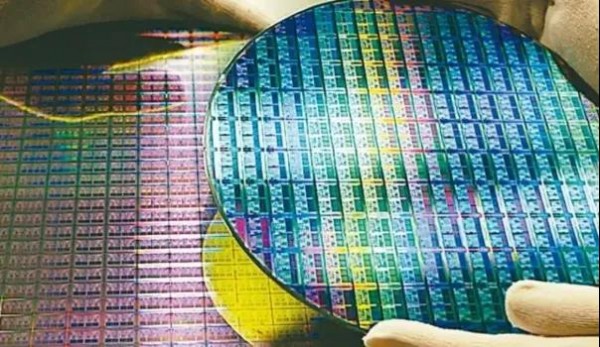

图1:碳化硅实物

碳化硅迎投资热潮激光加速生产效能

碳化硅具有很高的化学稳定性和热稳定性,兼具优异的半导体性质。其禁带宽度是硅的2-3倍,砷化镓的1.6-2.3倍;临界场强更是硅与砷化镓的约10倍;而饱和电子漂移速率亦达到硅和砷化镓的2倍之多。

作为第三代半导体材料,碳化硅具有更广阔的应用潜力。当前,碳化硅已深入电力电子器件与微机电系统的核心制造领域,尤其在光伏系统中,碳化硅基电力电子器件以其更高的逆变效率与更优的功率重量比,引领行业前行。同时,凭借独特的光学特性,碳化硅还在光电器件制造及高温吸波材料领域大放异彩。

然而,碳化硅是一种极为硬质的材料,其莫氏硬度超9,仅次于钻石。这种硬度虽赋予其优异的耐磨与耐高温性能,却也向传统机械加工方法提出了严峻挑战,尤其是在追求高精度与复杂形状加工的领域。

在此背景下,皮秒激光切割技术应运而生,不仅实现了碳化硅的精准切割,更通过精细调控激光参数(如功率、脉冲重复频率及扫描速度),优化了切割流程,降低了加工损伤,提升了切割速度与加工质量。在半导体设备、汽车电子及航空航天等高端制造领域,皮秒激光技术凭借上述五大优势已成为制造高性能碳化硅组件不可或缺的关键技术,其独特优势无可替代。

图2:碳化硅晶圆

15瓦百皮秒红外激光器个性化解决方案

皮秒激光器产生的激光脉冲持续时间极短,一般在皮秒(10-12秒)级别,这使得激光脉冲在材料表面的作用时间极短,大大限制了热量扩散到材料其他部分,从而降低了热影响区域和热应力,减少了微裂纹和物理变形的风险,确保了加工精度与质量的双重提升。

此外,皮秒激光器具有非常高的加工灵活性,能够轻松适应多样化的应用需求与材料特性,在3C电子、光学元件、医疗器械等领域,均可实现高精度的切割和雕刻,为各行业带来前所未有的加工体验。

凯普林针对加工需求,精心打造了15瓦红外皮秒激光器Topaz-1064-15p,可进行个性化定制。该激光器波长为1064 nm,脉宽覆盖10 ps~150 ps,重复频率则在5 kHz~1000 kHz间自由设定,平均功率>15 W@50 kHz。它支持脉冲串数量1~10可选,M²<1.4,发散角 <1mrad,光斑尺寸精准控制于2.5±0.2 mm,指向性 <50 urad,确保每一次加工都精准无误。

图3:凯普林15W百皮秒红外激光器

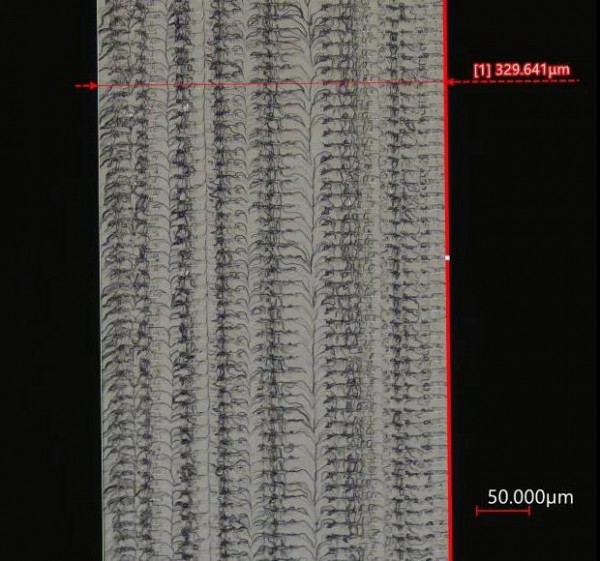

实际应用中,凯普林皮秒激光展现出显著优势,不仅大幅提升加工速度,更在产品质量的一致性与产出率上实现质的飞跃。通过扫描电子显微镜的图像分析显示,皮秒激光处理的边缘更为光滑,几乎无微裂纹产生。

在碳化硅等硬脆材料的切割领域,凯普林皮秒激光器更是实力非凡。其超短脉冲在加工过程中产生的极小热影响,确保了碳化硅表面光洁度与精确的加工质量,同时实现了材料的高效去除与切割,大大提升了生产效率和材料利用率。此外,其高光束质量和可控的脉冲宽度,确保了在不损伤材料的前提下,实现精准加工,满足了现代制造业对高性能与可持续发展的双重追求。

凯普林超快激光器凭借其优越特性,不仅优化了碳化硅加工流程,还为制造业开创了节能环保的技术新路径,符合现代制造业对高性能和可持续发展的需求。其稳定性和低成本优势,预示着它将成为碳化硅加工行业的关键装备,引领行业变革。

图4:凯普林激光器加工碳化硅结果

随着电动汽车与高功率电子设备的迅猛发展,碳化硅的市场需求与日俱增,预计至2030年,其市场规模将跃升至百亿级别。特别是在碳化硅晶片的切割、划线和薄膜剥离等工序中,皮秒激光技术已成为行业公认的首选方案,并将在未来的材料加工技术革新中扮演更加重要的角色。

展望未来,随着超快激光技术的不断进步和成本的进一步降低,皮秒激光技术在碳化硅以及其他先进材料的加工中的应用将更加广泛,超快激光加工技术的创新也将为半导体和电子行业带来更多的机遇和挑战。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们