如今,3D打印技术的可成形材料虽仍然很少但也日益广泛,一些顶尖的科研机构已经再开始寻找该技术下一阶段的发展潜力,其中之一就是开发多材料部件——根据需要打印出两种或多种材料。使用具有不同物理特性的多种材料的3D打印,将为高度复杂、轻量级的组件制造提供前所未有的设计自由度,从而为工业应用创造新的发展高度。

多材料3D打印部件

为实现这一目标,多家顶尖的项目团队正在开发创新的多材料组件3D打印技术,这些组件可定制的机械、电气、热和磁特性,能够用于汽车和航空航天工业。多材料3D打印技术的可实施工艺种类很多,本文主要介绍的是被广泛关注的采用粉末床激光熔融工艺实现多材料金属3D打印,相对来说,该工艺面临复杂的过程控制问题。

增材制造技术前沿注意到,目前从事该技术研究的知名团队有Aerosint公司、欧洲Fraunhofer IGCV团队以及Leap71等。

用于SLM的多材料体系选择原则

多材料3D打印仍然是一项新兴技术,对工艺的理解非常有限,特别是对于材料界面,在选择可以进行多材料一体成形的材料体系时应当考虑如下因素:

关键因素1:应当选择冶金相容的材料,以避免在熔合边界处形成脆性相。由于SLM过程中出现的高温度梯度和残余应力,这些相会导致裂纹萌生。

关键因素2:材料的热膨胀系数,不匹配的温度依赖性变形会导致界面及其附近局部高应力。

其他重要因素:包括熔点差异、粉末污染和热处理等。

从可制造性的角度来看,用相同的基材(例如不同类型的钢、钛和性能不同的铝)组合制造是简单的。通常,这些材料在处理窗口中有很多重叠;换句话说,现有的同类型材料的激光参数可以相互适用。在这种情况下,没有必要为材料界面开发独特的扫描策略。

Aerosint公司已开发的多材料一体成形体系

经过仔细研究,发现有些钢可以以同样的方式与铬镍合金结合。铬镍合金在高温下具有优异的抗氧化、耐腐蚀和抗蠕变性能。这些材料通常比钢更贵,所以用钢替换一些铬镍铁合金可以降低零件的成本。这可能被用于能源、石油和天然气以及航空航天工业。

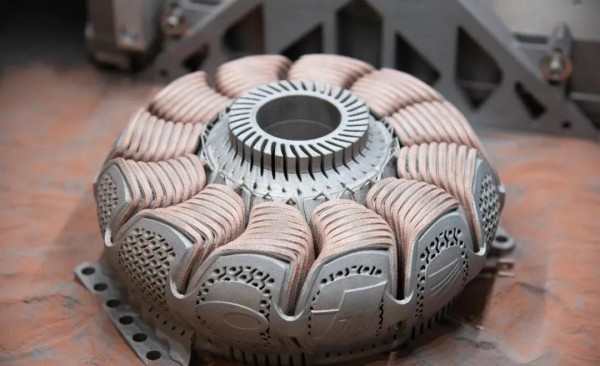

一款采用SLM技术打印的一体化钢-铜散热器,由高导热系数铜合金和结构材料制成的多材料部件在热管理方面具有广泛的应用。热交换器和冷却元件常用于数据中心、汽车、化学工业、燃烧装置、模具、镶件等。对于注塑行业来说,冷却时间的缩短可以加快整个生产周期。对于较小的模具镶件,随形冷却通道的空间非常有限,因此在镶件内部使用铜材料成为加速散热的唯一方法。

SLM 3D打印的铜-钢一体结构散热器

另一个有前景的应用是由铜合金和铬镍铁合金组成的的夹套推力室。NASA一直试图通过结合SLM和直接能量沉积(DED)的混合方法制造这种双金属部件。原则上,多材料SLM技术可以取代这种混合工艺。由帕德博恩大学领导的欧洲研究团队基于MADE-3D项目正在开展多材料SLM成形技术,其组成成员还包括SLM Solutions,Fraunhofer铸造研究所、复合材料和加工技术研究所(IGCV),赛峰,法国原子能委员会等共八个国家的重要机构。

3D打印的多材料零件

Fraunhofer IGCV 制造的多材料组件

该项目的资金支持达到670万欧元,该团队近期展示了其采用SLM技术3D打印的多材料夹套推力室——由材料CW106C(铜合金)和1.2709(钢)制成具有集成冷却通道的缩比火箭发动机燃烧室,但将粉末完全混合在一起很明显不能作为未来技术的发展需求。

SLM多材料3D打印的铺粉方式

Fraunhofer IGCV的方法是使用静电力将粉末选择性的吸附到板上,然后将其放置在带相反电荷的打印床上。具体的实施过程可以查看文末视频,工艺过程的实施细节可以参考《Electrostatic powder attraction for the development of a novel recoating system for metal powder bed-based additive manufacturing》。

SLM多材料3D打印粉末分离很困难

Fraunhofer IGCV静电吸附机构

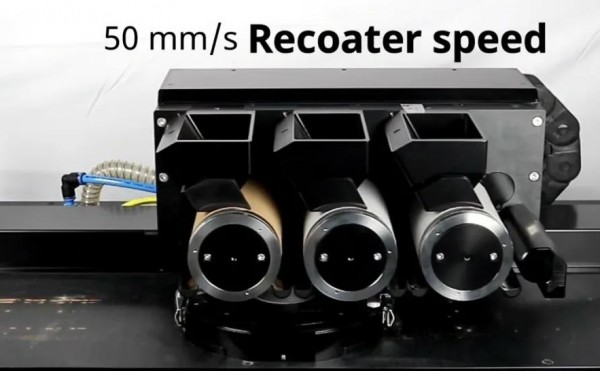

与静电吸附铺粉方式不同的是,Aerosint使用可旋转的转鼓施加不同粉末。但作为工艺可持续性的一部分,当涉及到基于粉末床的增材制造工艺时,粉末回收是一个普遍关注的问题。Aerosint公司提供了一种可行的方法来应对这一挑战,只需使用足够的粉末来建造组件,支撑粉末床的部分可以使用失效的粉或者回收但不能再使用的粉末或其他低成本粉末。这就需要在系统中加入第三个转鼓,这在技术上是可行的。在这种情况下,可以降低粉末回收的高额成本。

带有三个转鼓的Aerosint新一代铺粉机构

这种策略的首要考虑因素不是试图回收混合粉末,而是首先避免材料浪费——通过在无零件实体的位置填充第三种材料实现粉床构成。与两种材料相比,填充材料不会熔合或结合到零件中,在打印过程结束时,所有填充材料都将被回收并在下一个构建作业中重新使用,从而防止任何类型的浪费。

Aerosint开发多材料散热器

Aerosint称其新一代铺粉系统可将粉末回收率提升至100%,即只在实体零件有需要的位置施加粉末,其他位置施加便宜的填充粉末,就如同粘结剂喷射技术仅在实体零件处喷墨一样。按照这种方式,Fraunhofer IGCV也可基于静电吸附技术施加填充粉末。

多材料SLM技术要解决的问题

从技术的角度来看,为了提高工业化过程的稳健性和可靠性,仍有许多努力要做。

首先,铺粉速度需要提高到单材料SLM工艺中常用的速度。

第二,某些应用可能涉及较小的特征尺寸,但工业客户的一大需求是扩大机器尺寸,以制造大型部件。

第三,监控工具在SLM过程中对提高过程控制和产品质量非常重要,粉末床质量监测和熔池监测等方法对多材料SLM工艺也至关重要。

第四,激光路径和多材料粉末床之间的对准对于使用顺序扫描策略处理不同材料尤为关键。

最后,需要修改和定制整个工作流程,以部署多材料SLM打印过程。从增材制造设计开始,第二种材料的使用增加了生成设计的复杂性,因为在界面上存在更多来自工艺、材料相互作用和性能转变的限制。构建文件的切片和准备需要在软件中开发和实现新功能。材料具有不同的强度和硬度,这会影响后处理步骤,如表面精加工和支撑去除。

结束

与超材料类似,一些新成分可以表现出在自然存在的材料中无法找到的特性。研究人员用数学方法建立了不同的设计模型。通常,这些模型具有复杂的几何形状,并涉及两种或多种可以由SLM技术制造的材料。

多材料3D打印是制造具有更高集成功能的高性能部件的理想方法,这些组件将加速绿色制造的进程,并彻底改变产品创新过程。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们