随着对数字化、流程模拟、设计和控制工程的不断研究和改进,过程自动化产品也在定期重新设计和开发。技术创新,例如现在的快速成型制造,为传统的减法制造方法带来了许多新的机遇。在本案例研究中,看看德国阀门企业SAMSON是如何应对开发采用快速成型技术制造的压力设备产品线时所面临的挑战。

欧洲压力设备指令

与容器、管道或非燃烧压力容器类似,阀门和最终控制元件如果承受的最大允许压力大于7.25 psi(0.5bar),则被归类为 “压力设备”。压力设备制造商必须确保其产品的安全性,同时保证欧盟市场的公平竞争。

与美国的ASME锅炉和压力容器规范 (BPVC)一样,欧洲压力容器制造商必须遵守欧洲压力设备指令 2014/68/EU (PED),该指令规定了欧盟制造商的相关制造要求。具体的产品要求见协调产品标准,如工业阀门的 EN 16668、金属工业管道的 EN 13480 或未燃烧压力容器的 EN 13445。

这些标准通常会在适用时参考其他支持性协调标准。标准要求适用于材料特性和制造程序。对这些制造程序规定了定期审查和审核。某些危险分类(PED 类别 I 至 IV)的产品还必须通过适用的附加组织(称为指定机构组织)的认证,并贴有 CE 标志才能进入欧盟市场(类似于美国的 UL 认证)。

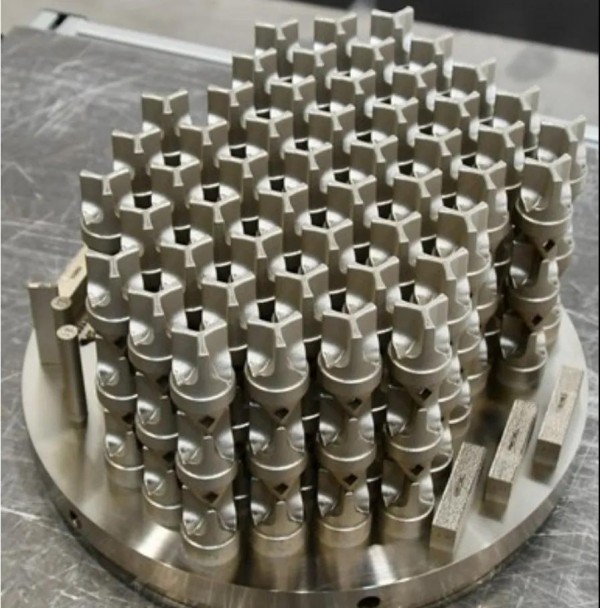

图1 中型阀芯的三层印刷(150 件)(图片来源:SAMSON)

图2 高负荷阀门装饰件,如分流板。(图片来源:SAMSON)

材料挑战

设计人员和制造商通常会根据标准要求为某个部件选择材料。这可确保所选材料符合相关标准中规定的适用安全要求和技术特性,例如确保压力设备的尺寸符合 PED 或 ASME BPVC 所要求的基本安全要求。然而,统一材料标准并不涉及可能影响材料特性的制造程序(如焊接、成型),也不涉及材料是否适合特定设备或终端应用。

这些问题必须由制造商和客户根据自己的需求分别进行评估。在出口产品时,使用统一的材料可以带来巨大的好处,确保产品符合不同司法管辖区的规范。然而,使用快速成型制造方法面临的主要挑战之一是,目前还没有针对快速成型制造材料的统一标准。

材料的化学成分由所用原料(金属粉末)决定。而金属的分子结构和机械性能则取决于用于制造坯料(半成品)的添加剂制造程序。因此,根据 PED 的规定,所有制造添加剂制造坯料的人都被视为材料制造商。而那些将快速成型坯料进一步加工成成品部件或待售最终产品的人,则被视为快速成型压力设备的设备制造商和分销商。这与制造铸件所涉及的工艺链相当。因此,其他符合 PED 的解决方案必须适用于 PED 意义上的统一材料和成品。

整体工艺要求

解决缺乏标准问题的一种方法是,对于未在统一材料标准中引用的材料,采用 PED 规定的替代解决方案。在这种方法中,材料是根据特殊材料评估(PMA)进行鉴定的。prEN 13445-14(标准草案)、DIN TS 17026(DIN 是德国标准协会)以及 EN 764-4 和 EN 764-5 水平标准提供了额外支持。如下所述,SAMSON 已选择采用这种方法。

PMA 由 SAMSON 作为设备制造商为其使用的每种快速成型材料签发。除了对基本材料系数的要求外,PMA 还包含与材料、材料制造商、产品类型、形状以及具体测试和取样相关的更多数据。

要使用标准化 PMA 协调添加式制造材料,需要参考制造添加式制造坯料的材料制造商的材料规格,制造商必须通过出具特定产品测试证书(根据DIN EN 10204标准的3.1检验证书,或与指定机构合作:根据 DIN EN 10204 标准的3.2检验证书)来确认和记录材料规格的符合性。

希望执行该程序的添加剂材料制造商应通过ISO 9001认证,并拥有经过认证的质量管理系统,该系统已通过材料的特定评估,例如,符合PED附件I (4.3)。此外,材料制造商的认证范围必须涵盖基本的材料规格和制造程序。这样,材料规格就可以与统一材料标准一样来看待或使用,而在本例中,统一材料标准还不存在。

在整个生产过程中,材料制造商必须确保成品的可追溯性,直至所使用的原料批次。在本示例中,SAMSON 公司从资格鉴定和认证流程的一开始就将坯料制造商(材料制造商)和压力设备制造商(设备制造商和经销商)明确分开。

这使得SAMSON能够从获得 PED 认证的材料制造商处采购快速成型坯料,并进一步加工该坯料,然后作为获得 PED 认证的设备制造商进行销售。

由于SAMSON同时也是获得认证的添加剂材料制造商,因此该公司可以在内部管理从采购金属原料到交付成品阀门的整个流程。

根据PED第 4 (3) 条的规定,制造商只能销售表压极小或压力和体积极低的压力设备,前提是该设备的设计和制造符合合理的工程实践。

在大多数阀门应用中,压力设备都超出了这一危险等级,这意味着设备制造商必须确保设备的设计和制造符合PED附件 I 中规定的基本安全要求。

为实现合规性,设备制造商必须提供附件 III 中提及的所有技术文件,并执行PED第 14 条中提及的所有相关合规性评估程序。

在成功完成这些程序后,制造商必须起草一份欧盟合格声明,并在设备上贴上CE标志,表明该设备已通过相关指定机构的认证。

适用于压力设备的具体符合性评估程序取决于其危险等级分类(按危险等级递增的 I 至 IV 类)。

实施

对于批量生产的制造商来说,由于需要投入大量的工作和资金,根据指定机构的单个设备验证(模块 G)来评估符合性是没有意义的。如果采用快速成型技术生产的产品与传统制造的产品属于同一类别,那么即使是小批量生产,在经济上也是可行的。

图3 DN50 PN40阀门、阀体和阀盖的快速制造试验批量。(图片来源:SAMSON)

为进行初始认证,SAMSON 决定以添加式制造的 3251-AM 型高压阀门对其 3251 型高压阀门进行认证,该阀门已在市场上得到广泛认可。

图4 增材制造样品的示例(图片来源:SAMSON)

3251 型标准阀门的 DIN 和 ANSI 尺寸范围为 DN 15 至 500/NPS ½ 至 20,压力等级为 PN 16 至 400/CL 150 至 2500。H 模块符合性评估程序适用于 3251 型阀门,它涵盖的压力设备危险等级可达 III 类。

因此,新型 3251-AM 型也采用了相同的 H 模块符合性评估程序,其阀门尺寸可达 DN 100/NPS 4,压力等级可达 PN 400/CL 2500;该设备已通过 TÜV-SÜD Industrie Service GmbH 认证(认证机构编号:0036)。

合格评估包括设计、制造和测试。除了对该阀门类型进行风险和危险评估以及采用较高安全系数进行相关强度计算外,SAMSON 还为初始样品和试验批次资格鉴定制定了全面的检查和测试计划。这些 ITP 是坯件、成品部件和完整阀门组件的检验准则。

除强度计算外,还包括以下内容:

-有限元模拟和 CFD 模拟

-侧面样品和初始样品的破坏性测试

-初始样品和中试样品的无损检测

-坯件和成品部件以及预组装阀门的尺寸检查

-功能测试、泄漏测试、阀座泄漏测试和水压强度测试

-流量和声压在较高压降下进行液位测量

-检查制造要求和标记

-检查测试文件

除无损检测外,我们还特别关注从初始样品上不同位置取样进行破坏性检测。在增材制造的关键部位(如关键悬臂)和不同的制造高度上取样。

将初始样品的测试结果与印制板上的侧面样品和印制材料的材料规格进行比较,并进行相应的评估。

同时,还必须为使用快速成型材料制造的设备制定并实施指导方针、文件化程序、工作和测试说明以及协议。此外,还起草了接口文件,详细说明了材料(毛坯)制造商应满足的要求。

SAMSON公司的工作重点是质量保证措施,包括压力设备的设计、制造、最终验收和检验,因为质量保证系统的评估和认证——并最终获得指定机构的批准——对于模块 H 的实施至关重要。

必须为新的添加剂材料创建、修改和链接完整的技术研发文件,其中包括材料规格、材料数据表、压力—温度表、安装和测试说明以及设备铭牌的标记指南。

研发、销售和客户的接口文件(如数据表、安装和操作说明)以及SAMSON的内部销售订单处理程序也必须进行调整。

结论

本案例证明,在经验丰富的认证机构(本案例中为TÜV 南德意志集团工业服务有限公司)的支持下,坯料和半成品的增材制造以及压力设备部件的市场化是一条可控的可行之路。然而,除了获得压力设备制造商和分销商的认证外,还需要投入大量的时间和资金来获得特定快速成型材料制造商的认证。

去年年底,SAMSON成功完成了这些认证程序:该公司是经认证的快速成型坯料材料制造商,并获得了制造、销售和营销符合压力设备指令 2014/68/EU 附件 III 模块 H 的快速成型压力设备的认证。合规性评估程序所使用的依据在合规性声明中进行了说明。

SAMSON 所采取的上述方法可被视为在快速成型制造标准出台之前的权宜之计,但所有公司也必须确保其程序符合其制造的所有产品的所有监管、法定、应用和其他要求。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们