随着新能源快速发展与普及,动力电池作为新能源汽车的动力核心,其品质直接关系到新能源汽车的性能和安全性,另一方面,科技锂电池的电芯入壳和顶盖焊接工艺对于确保电池性能和安全也是至关重要。

在生产过程中,需严格控制顶盖与铝壳台的高度差,以及铝壳和盖板的间隙。若顶盖与铝壳台阶的高度差不一致,可能会导致压力分布不均,甚至造成电池部件之间的连接不牢固,进而引发内部短路问题;同时,铝壳和盖板之间的间隙会直接影响顶盖焊接工艺,间隙不在合理范围内会导致焊接不良。

动力电池作为绿色能源变革的关键节点,利用效率与经济价值也是越来越高,受电池企业强势扩产的带动,机器视觉在锂电行业应用的需求量也在迅速增加。大族激光旗下全资子公司深圳市大族视觉技术有限公司(简称:大族视觉)以综合集成视觉检测方案,可精确测量电芯顶盖和铝壳台的高度差以及电芯顶盖与电池壳体之间的间隙,为后续顶盖焊接工艺做好准备,并可以减轻热胀冷缩引起的应力,这样有助于延长电池使用寿命,提高产品的合格率和安全性。相信未来随着生产工艺的完善与机器视觉检测的应用配合,许多目前存在的隐患都会迎刃而解。

案例分析

★检测项目

锂电芯入壳预焊3D检测高度差与间隙

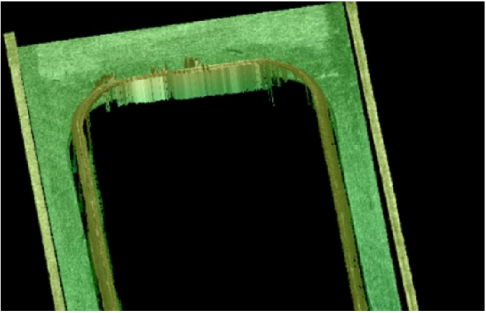

检测成像

★检测方式

采用轮廓检测仪检测压装后,电芯顶盖表面与铝壳壳口高度差。

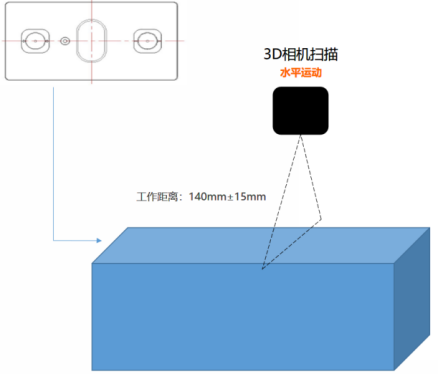

★现场工艺

一套 3D 相机安装在运动轴上,进行压装高度、间隙检测;沿产品长边中间区域运动扫描检测。

★检测方案

1.检测长边单边检测点数≥3 个,短边单边检测点数≥1 个,以工艺需求为准;

2.检测来料宽度与标准宽度是否相差0.5mm以上,是则来料宽度NG,否则来料宽度OK;

3.台阶Step测量公差:0~0.25mm,扫描速度≥400mm/s,扫描频率≥8K;

4.换型时检测点数、位置可设置;

5.控制面板可以实时显示轮廓仪检测的图像和数值,数据可本地保存及实时上传 MES系统;

6.漏杀率0%,过杀率 <0.5%

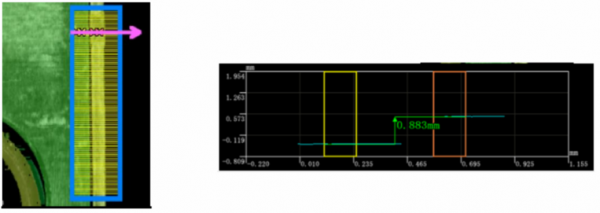

★台阶检测

选定被测量区域,在区域内每一段间隔抽取一个轮廓,每个轮廓都可以测量轮廓上壳口和顶盖之间的高度差。在范围内可以测得每个轮廓上壳体到顶盖之间的高度差。

台阶检测成像

★间隙检测

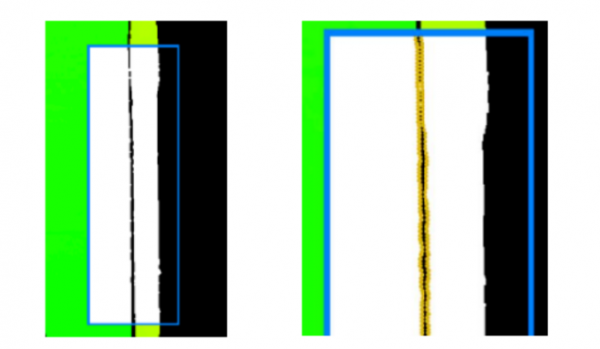

-经过预处理(左下图),可以将缝隙处理为黑白分明的图像效果,从而可以清晰分辨出缝隙和壳体/顶盖的边缘。

-算法可以将缝隙边缘描绘出来,并针对缝隙进行宽度的测量。(右下图)

间隙检测成像

大族视觉长期致力于机器视觉检测技术和智能软件算法的研发,立足于AI智能与机器视觉领域,为新能源、电子元器件、消费类电子、医药和食品包装等行业提供以AI智能和视觉检测为核心的高效、智能、成熟的视觉检测解决方案。

从成立之初就深耕机器视觉行业,历经多年的行业沉淀,现已拥有大量的锂电行业等应用案例,可从产品的选择到生产线的长远运行,提供科学的整体解决方案,帮助企业有效降低实施成本,提高生产效率和生产质量,最终实现自动化、智能化、数字化的生产制造!

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们