一、激光热处理工艺概述

激光热处理是一种利用高能量密度激光束对材料表面进行快速加热和冷却的先进表面改性技术。

其核心原理是通过激光束(能量密度达 1万到100万瓦每平方厘米)在极短时间内将材料表面加热至奥氏体相变温度以上,随后依靠材料自身热传导快速冷却,形成超细化的马氏体组织,从而显著提升表面硬度、耐磨性和抗疲劳性。

该技术具有高精度、低变形、环保节能等特点,广泛应用于汽车制造、机械加工等领域。

二、激光热处理的优势

1、高效节能:

激光加热速度极为惊人,可达每秒 10 万到 100 万摄氏度,而冷却速度同样令人瞩目,高达 10 万摄氏度每秒。这种超快的加热与冷却速度,能够显著缩短加工周期,大幅提高生产效率。

与此同时,在能耗方面,激光热处理仅为传统热处理的 1/3 至 1/5 。例如,在某大型制造企业的实际生产中,采用激光热处理技术后,相同数量产品的加工时间缩短了约 40%,能耗成本降低了近 60%,为企业带来了显著的经济效益。

2、高精度与灵活性:

激光束光斑直径具备出色的可调性,能够精准地调至微米级。这一特性使其极为适用于复杂几何形状的局部强化处理。

例如模具沟槽、齿轮齿面等。以汽车制造行业为例,对于发动机内部的精密零件,如气门、活塞等,激光热处理能够精确地对关键部位进行强化,提高零件的性能和可靠性。

在模具制造中,对于具有复杂形状和高精度要求的模具,激光热处理能够在不影响整体结构的情况下,对局部易磨损部位进行强化,延长模具的使用寿命。

3、环保无污染:

激光热处理在工作过程中无需水、油等冷却介质,从而有效地减少了废液的排放。

这一特点完全符合绿色制造的要求,有助于降低对环境的不良影响。相较于传统热处理方法中大量使用冷却介质所带来的环境污染和资源浪费,激光热处理无疑是一种更加环保和可持续的选择。

4、表面性能优异:

经过激光热处理后的硬化层,其硬度能够提升 5%至 20%,耐磨性提高 3 至 5 倍,使用寿命延长 3 倍以上。这意味着经过处理的零件在实际应用中能够承受更高的负荷和更恶劣的工作条件。

在矿山机械中,经过激光热处理的采掘部件,其耐磨性显著增强,大大减少了设备的维护和更换成本,提高了生产效率。在航空航天领域,关键零部件经过激光热处理后,其使用寿命的延长为飞行安全提供了更可靠的保障。

三、行业应用实例

1、发动机缸体/缸套强化

采用螺旋线扫描方式对缸体内壁进行激光淬火,硬化层厚度达0.2~0.4mm,表面硬度从 HRC20 提升至 HRC60 以上。 万公里磨损量从 0.054mm 降至 0.0087mm,大修里程从 6万公里延长至 20万公里。

工艺参数:

- 激光功率:1.5 kW~2.5 kW(连续光纤激光器)

- 扫描速度:10 mm/s~30 mm/s

- 光斑直径:2 mm~4 mm(矩形光斑优化能量分布)

- 硬化层深度:0.2 mm~0.4 mm(通过调节功率与速度控制)

- 冷却方式:自冷(依靠基体热传导)

例如,发动机缸体采用了 2.0 kW 的激光功率以及 15 mm/s 的扫描速度进行激光热处理。

经过这一处理过程,其表面硬度实现了显著的提升,从原本的 HRC20 大幅跃升至 HRC62。与此同时,该发动机缸体的耐磨性也得到了极大的增强,相比之前提高了整整 6 倍。这种性能的显著提升,使得发动机缸体在实际工作中能够承受更高强度的摩擦和磨损,从而有效延长了发动机的使用寿命,提高了发动机的工作效率和稳定性。

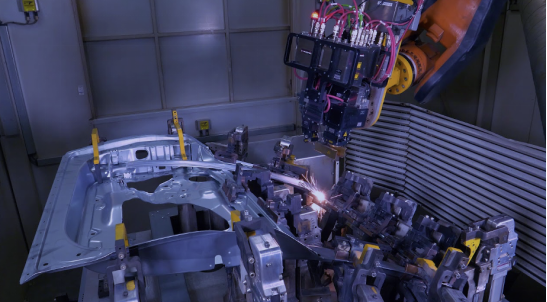

2、汽车模具表面处理

工艺参数:

- 激光功率:800 W~1.5 kW(脉冲激光用于精密刃口)

- 脉冲频率:20 Hz~50 Hz(控制热输入)

- 搭接率:30%~50%(确保均匀性)

- 硬化层厚度:0.1 mm~0.3 mm

车门冲压模具的刃口采用了 1.2 kW 的激光以及 40%的搭接率进行处理。通过这样的处理方式,刃口的硬度达到了 HRC58 至 HRC62 的较高水平。

正因如此,该模具的使用寿命得到了极大的提升,从原本仅能使用 10 万次大幅提升至 35 万次。这一显著的改进,不仅减少了模具更换和维修的频率,降低了生产成本,还提高了生产效率和产品质量的稳定性。在汽车生产这样对零部件精度和耐用性要求极高的领域中,这种技术的应用无疑为企业带来了巨大的竞争优势和经济效益。

3、传动系统零部件

驱动桥壳激光焊接与淬火复合工艺:

- 焊接参数:4 kW激光功率,焊接速度1.2 m/min,氩气保护

- 淬火参数:1.8 kW激光功率,扫描速度20 mm/s

- 效果:焊缝深度12.5 mm,淬火区硬度HRC55,整体变形量<0.1 mm。

在传动系统零部件驱动桥壳的处理过程中,采用了激光焊接与淬火的复合工艺。焊接参数方面,使用了 4 kW 的激光功率,焊接速度设定为 1.2 m/min,并采用氩气进行保护。这样的参数配置能够确保焊接过程的稳定性和高质量。例如,在实际操作中,稳定的激光功率和适宜的焊接速度使得焊缝均匀、牢固,氩气的保护作用有效防止了焊缝在高温下氧化,从而保证了焊缝的性能和外观质量。

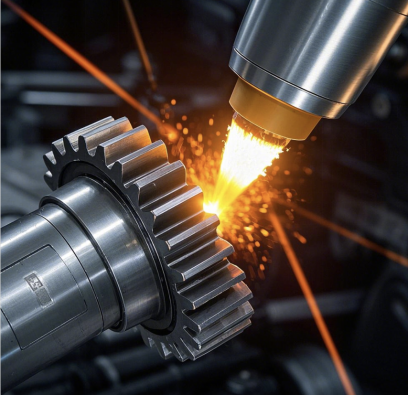

4、齿轮与轴类强化

齿轮齿面激光淬火参数:

- 激光功率:1.2 kW~2.0 kW

- 扫描速度:8 mm/s~15 mm/s(齿根低速、齿顶高速自适应控制)

- 光斑形状:长条形光斑(4 mm×0.5 mm,匹配齿面曲率)

- 硬化层深度:1.0 mm~2.0 mm

在重型机械的制造过程中,其关键零部件齿轮(模数为 12)采用了特定的激光处理工艺。具体而言,使用了 1.8 kW 的功率,并以 10 mm/s 的扫描速度进行处理。

经过这一处理后,齿面硬度有了显著的提升,达到了 HRC60 至 HRC63 的范围。这一硬度的增强直接带来了性能上的巨大改善,最为突出的表现就是疲劳寿命的大幅提升。原本该齿轮的疲劳寿命仅为 5 万次,而经过上述处理后,疲劳寿命从原本的 5 万次惊人地提升至 20 万次。

5、精密工具制造

硬质合金刀具刃口激光淬火:

工艺参数:

- 激光功率:300 W~600 W(短脉冲激光避免过热)

- 脉冲宽度:0.5 ms~2 ms

- 重复频率:100 Hz~200 Hz

- 硬化层深度:50 μm~150 μm

在工业制造的某个具体环节中,某铣刀的刃口经历了 500 W 脉冲激光的特殊处理。

在此之前,该铣刀刃口的硬度为 HRA88,而经过这一先进的处理工艺后,刃口硬度实现了显著的提升,达到了 HRA92。这种硬度的增强带来了极为显著的效果,其中最为突出的便是切削寿命的大幅延长。原本该铣刀的切削寿命相对较短,而经过 500 W 脉冲激光处理后,切削寿命延长了整整 3 倍。

在机械加工车间中,这种经过处理的铣刀在进行金属零部件的铣削加工时,能够承受更高的切削力和更长时间的连续工作。在航空航天领域的零部件制造中,对于精度和材料要求极高,这种硬度提升、切削寿命延长的铣刀能够更加精准、高效地完成复杂形状的加工任务,为航空航天产品的高质量制造提供了有力的支持。它不仅减少了频繁更换铣刀所带来的时间成本和人力成本,还提高了生产效率和产品质量的稳定性,为相关行业的发展带来了积极的影响。

四、参数优化与工艺设计要点

1、能量密度控制:

在激光热处理的过程中,能量密度的精准控制是至关重要的环节。能量密度 E 的计算公式为 E = P/(v*d),其中 P 代表功率,v 表示扫描速度,d 则为光斑直径。这一公式清晰地揭示了能量密度与这些关键参数之间的紧密关系。

不同的材料具有各自特定的相变阈值,以钢为例,其相变阈值通常在 150 J/cm²至 300 J/cm²之间。这意味着在对钢进行激光热处理时,必须将能量密度精确地控制在这个范围内。如果能量密度过低,可能无法引发足够的相变,导致处理效果不佳;而能量密度过高,则可能会造成材料的过度烧蚀或其他不良影响。

2、冷却速率调节:

冷却速率的合理调节对于确保激光热处理的质量和避免缺陷的产生具有关键意义。通过巧妙地调整光斑移动路径,例如采用环形扫描的方式,可以有效地改变热量分布和传递的模式,从而实现对冷却速率的控制。

此外,外部辅助冷却手段如压缩空气的应用也能发挥重要作用。压缩空气能够迅速带走处理区域的热量,加快冷却速度。但冷却速度的调节需要精细把控,过快或过慢都可能带来问题。如果冷却速度过快,可能导致材料内部产生过大的热应力,从而引发裂纹;而冷却速度过慢,则可能无法及时抑制不良相变的发生。

3、智能化参数推荐:

在当今数字化和智能化的时代浪潮中,激光热处理领域也迎来了智能化的变革。基于先进的机器学习模型,如 BP 神经网络,能够为工艺参数的预测提供强大的支持。

这些机器学习模型通过对大量的实验数据和实际生产案例进行学习和分析,能够建立起输入参数(如材料成分、目标硬度等)与输出工艺参数(最佳功率/速度组合等)之间的复杂关系模型。并且,其预测的误差能够控制在小于 5%的范围内,这为实际生产提供了极高的参考价值。

五、未来发展趋势

1、智能化与自动化:

在当今先进制造技术的发展浪潮中,智能化与自动化成为了关键的趋势。激光热处理领域也不例外,通过巧妙地结合机器视觉与 AI 技术,实现了令人瞩目的突破。

机器视觉技术就如同一双敏锐的眼睛,能够实时、精确地捕捉到激光处理过程中的各种细微变化。而 AI 技术则如同一个智慧的大脑,能够对机器视觉获取的信息进行快速而精准的分析和处理。两者的协同作用,使得激光参数能够自适应地进行调整。

例如,在淬火过程中,系统能够实时监控淬火层的深度。这一功能就好像是为工艺过程安装了一个精准的测量仪,确保淬火层的深度始终符合设计要求。同时,还能对温度分布进行实时监控,就如同为整个处理过程配备了一个全方位的温度监控网络,及时发现并调整温度不均匀的区域,从而保证产品质量的一致性和稳定性。

2、复合加工技术:

复合加工技术在激光热处理领域展现出了强大的创新力量。将激光淬火与熔覆、清洗等工艺巧妙地结合在一起,形成了一条多功能的生产线,极大地提升了加工效率。

激光淬火能够显著提高零件的表面硬度和耐磨性,熔覆则可以在零件表面添加一层具有特殊性能的材料,增强其耐腐蚀性和耐高温性等。而清洗工艺能够去除零件表面的杂质和污染物,为后续的处理工序创造良好的条件。

当这些工艺相互结合时,就形成了一个高效的协同工作模式。比如,在生产线上,一个零件可以先经过清洗,去除表面的污垢和氧化层,然后进行激光淬火,提升表面硬度,接着进行熔覆,赋予其特殊的性能。这种连续的、一体化的加工流程,减少了中间环节的停顿和转运,大大缩短了生产周期,提高了生产效率,降低了生产成本。

3、新材料适配:

随着新能源汽车行业的迅速崛起,对轻量化材料的需求日益增长。为了满足这一需求,激光热处理领域针对新能源汽车中常用的轻量化材料,如铝合金、碳纤维复合材料等,积极开展研发工作,开发出了专用的激光热处理工艺。

铝合金具有良好的强度和轻量化特性,但在某些性能方面仍有待提升。通过专门设计的激光热处理工艺,可以优化其晶体结构,提高其强度和韧性,使其更好地适应新能源汽车复杂的工作环境。

碳纤维复合材料具有出色的强度重量比,但在连接和表面处理方面存在挑战。专用的激光热处理工艺能够改善其表面性能,增强其与其他部件的连接强度,从而提高整个汽车结构的可靠性和安全性。

这些针对新材料开发的专用激光热处理工艺,为新能源汽车的发展提供了有力的技术支持,推动了汽车行业向更加轻量化、高性能和可持续的方向迈进。

六、结语

激光热处理技术依凭其高效、精确、环保的特质,已然跻身汽车与机械制造行业的核心工艺之列。从发动机缸体的耐磨性能强化,至齿轮使用寿命的提升,其诸多应用实例充分彰显了技术创新对制造业的深刻影响。日后,伴随智能化与复合加工的演进,激光热处理必将进一步助推高端装备制造的升级换代。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们