在先进制造领域持续革新的浪潮中,金属 3D 打印技术已成为推动现代工业转型升级的核心力量。其中,金属粉末 3D 打印与金属丝材 3D 打印作为两大主流技术路径,凭借各自独特的技术特性和应用优势,共同构建起金属增材制造的核心体系,有力地推动着行业不断向前发展。

一、金属 3D 打印技术的发展现状

(一)金属粉末 3D 打印技术

金属粉末 3D 打印因高精度和广泛的材料适用性备受瞩目。该技术成型精度高、表面质量好,能制造出包含内部晶格、薄壁结构等复杂精细的零件,适用于航空航天、医疗等对精度要求极高的领域。在材料选择上,几乎所有可制成粉末的金属材料,如高性能合金、贵金属等,都能用于 3D 打印,可满足不同应用场景对材料性能的特殊需求。而且,同一台金属粉末 3D 打印设备,通过更换粉末材料和调整工艺参数,就能打印多种材料的零件,设备通用性强。

不过,金属粉末 3D 打印也存在显著缺点。其材料成本高昂,金属粉末制备工艺复杂,且打印过程中未熔化的粉末难以完全回收再利用。受粉末颗粒结合方式限制,零件内部易产生微小孔隙,影响致密度和力学性能,通常需要热等静压等后续处理工艺来提升致密度。此外,该技术采用逐层烧结或熔化的成型方式,打印速度慢,制造大型零件的周期长。设备还需精确控制粉末铺展、激光或电子束能量等参数,结构复杂,价格昂贵,维护成本高。

(二)金属丝材 3D 打印技术

金属丝材 3D 打印凭借高效和低成本的优势,在制造业中占据一定份额。该技术材料利用率高,打印时金属丝材基本能全部利用,废料少;丝材制备工艺简单,设备结构相对不复杂,整体成本较低,维护也更便捷。以电弧增材制造技术为例,其沉积速率快,适合制造大型金属构件,能大幅提升生产效率;并且,丝材熔化堆积形成的零件致密度较高,内部孔隙和缺陷较少,力学性能良好。

但金属丝材 3D 打印也有局限性。其成型精度有限,难以制造精细复杂的结构,表面粗糙度较大,往往需要后续加工处理。目前,可用于 3D 打印的金属丝材种类相对较少,主要集中在不锈钢、镍合金、钛合金等常见金属材料,特殊性能要求的金属材料难以制成适用丝材。

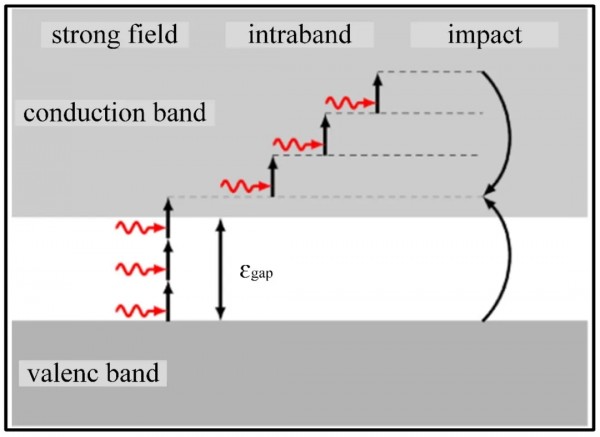

金属丝材 3D 打印技术主要有电弧增材制造(WAAM)、电子束熔丝沉积(EBF3)和激光金属沉积(LMD)这几种类型。其中,电弧增材制造利用电弧作为热源熔化并逐层堆积金属焊丝,具有沉积速率高、材料利用率高、设备成本低和可制造大型零件的优点,但存在精度较低、组织性能不均匀、需大量后续加工的缺点。电子束熔丝沉积在真空环境下,以电子束为热源,能量密度高、可避免金属氧化、精度较高,适用于制造高性能零件,但设备复杂昂贵、制造效率低、操作要求高。激光金属沉积采用激光束作热源,能实现高精度成型、零件组织性能好、可制造复杂结构且与基体结合强度高,不过以往存在设备价格昂贵、沉积速率低、对材料要求高的问题。

二、金属 3D 打印技术的发展趋势

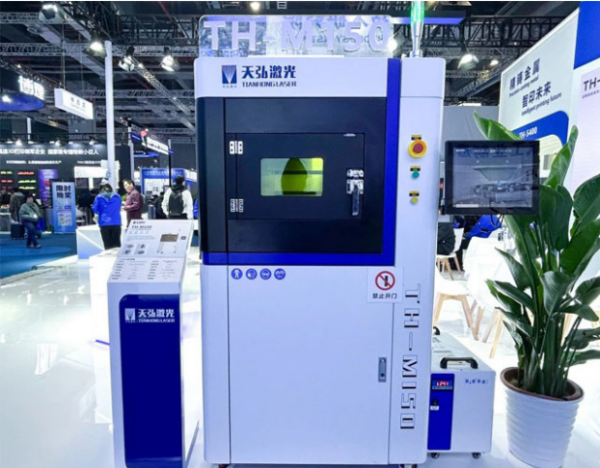

近年来,激光丝材沉积技术取得突破性进展,曾经制约其应用的关键瓶颈正逐步被突破。以中科中美激光科技有限公司研发的中心送丝激光 3D 打印设备为例,通过技术创新,该设备的激光功率可以做到6000W到20000W,激光熔丝沉积速率提升至 3 - 10 公斤 / 小时,与电弧丝材 3D 打印技术相当;同时,对丝材的性能要求大幅降低,市场上通用的电弧丝材,如各种不锈钢焊丝、镍基合金焊丝、钛合金焊丝等,只要丝径在 0.8mm - 3.0mm 范围内,均可直接用于 3D 打印,显著拓宽了材料选择范围;在成本控制方面,设备价格从过去的数百万元降至数十万元,极大降低了技术应用门槛,为金属丝材 3D 打印技术的市场普及奠定了坚实基础。随着技术的不断创新,未来金属 3D 打印技术有望在精度、效率、成本和材料适应性等方面实现更大突破,进一步拓展应用领域,推动制造业向智能化、数字化转型。