本文作者:上海大学副教授 冯杰才

得益于啁啾脉冲放大技术的发展,超快激光技术从超快走向超强。飞秒激光、皮秒激光等超快激光技术已迅速成为加工脆硬材料和复杂微细构件的利器,在医疗、航空航天、半导体等领域得到广泛应用和发展。然而,超快激光与脆硬材料相互作用的机理尚不清楚,脆硬材料超快激光加工仍面临诸多挑战。在国家重点研发计划 (2023YFB3307700) 的资助下,上海大学冯杰才副教授激光加工研究团队联合南开大学超快电子显微镜实验室和中国科学院上海光学精密机械研究所强场激光物理国家重点实验室共同在 Materials 期刊发表的文章 (A Review of an Investigation of the Ultrafast Laser Processing of Brittle and Hard Materials),详细阐述了航空发动机叶片、航天大型构件和大科学装置光学器件等常用的高温合金、热障陶瓷、碳化硅复合材料和金刚石等脆硬材料的超快激光加工研究现状,以及面临的挑战和应对策略。

1 超快激光与脆硬材料相互作用机理研究

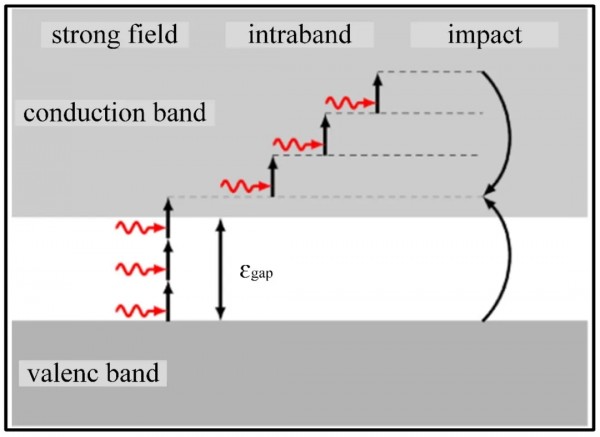

1.1 超快激光能量的吸收

飞秒激光与材料之间的主要相互作用是通过光子的吸收,光子的吸收将电子从平衡态激发到激发态。材料吸收激光能量机理与材料的带隙宽度、热导率和其他特性相关。金刚石是典型的宽禁带材料,在超短脉冲激光作用下,自由电子密度急剧增加,使绝缘的金刚石转变为导电材料。图1为超快激光作用于金刚石过程中电子激发示意图。

图1. 超快激光加工过程中电子激发示意图[1]。

1.2 能量转换

超快激光加工中,能量传递和转化的关键是激光诱导等离子体中的电子、离子、光子以及连续介质材料的相互作用。图2为时间尺度被用于描述飞秒激光的能量弛豫。

图2. 超快激光加工各过程的时间尺度[2]。

2 脆硬材料的超快激光加工

2.1 镍基高温合金和热障陶瓷

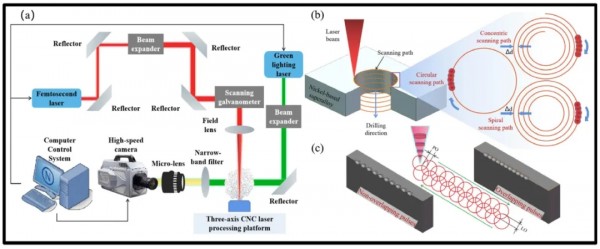

飞机涡轮叶片等结构包括表面二氧化锆陶瓷层,中间抗氧化和耐腐蚀层和作为衬底的高温合金,叶片存在大量气膜孔。飞秒激光解决了微/纳秒激光加工叶片时容易出现飞溅、微裂纹、热影响区、重铸层和陶瓷热障涂层开裂等问题。本文报道了一种飞秒激光两步螺旋钻削法,可实现气膜孔的高质量加工 (图3)。

图3. (a) 飞秒钻孔系统原理图:(b) 螺旋扫描模块的光传输原理;(c) 扫描路径;(d) 两步螺旋钻孔机理[3]。

2.2 金刚石

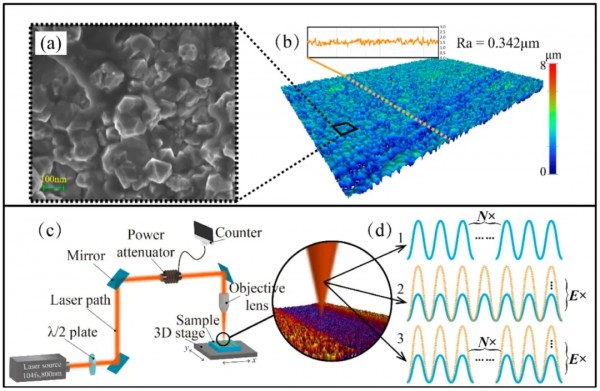

飞秒激光脉冲时间为10−15 s,短于电子晶格弛豫过程时间 (10−10—10−12 s),因此采用飞秒激光加工金刚石,表面裂纹、热影响区和石墨化等问题能得到有效抑制。本文报道了飞秒激光烧蚀金刚石的机制:高扫描速度或低单脉冲激光能量下金刚石表面材料熔化和再凝固;扫描速度降低或脉冲激光能量增加时金刚石涂层烧蚀分为熔化、石墨化和蒸发 (图4)。

图4. 飞秒激光加工材料及方案示意图:金刚石的 (a) SEM图和 (b) 三维形貌;(c) 飞秒激光加工系统;(d) 三种实验方案:仅改变脉冲数N,仅改变单脉冲激光能量E,同时改变N和E[4]。

2.3 二氧化硅 (SiO2) 和石英玻璃

飞秒激光因其脉冲时间超短、精度高、材料表面损伤极小被认为是SiO2精密加工的关键方法。本文报道了一种高效高精度的SiO2飞秒激光加工技术 (图5)。

图5. (a) 长脉冲及 (b) 超短脉冲激光示意图,飞秒激光加工系统 (c) 示意图和 (d) 实物照片,(e) 共振微结构[5]。

2.4 碳化硅及其复合材料

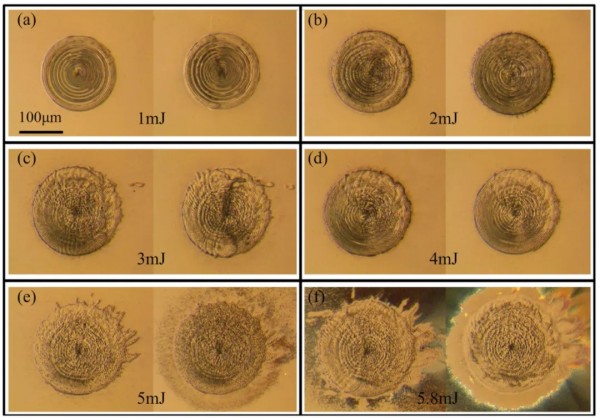

碳化硅 (SiC) 被广泛应用于高温、高速、高压电子器件,然而传统方法难以高效、高质量地加工SiC。本文报道了一种通过将单飞秒脉冲聚焦到熔融硅表面获得同心圆环结构的技术,在制备各向同性结构着色表面具有良好的应用前景 (图6)。

图6. 不同激光脉冲能量下的微观结构:(a) 1 mJ;(b) 2 mJ;(c) 3 mJ;(d) 4 mJ;(e) 5 mJ;(f) 5.8 mJ[6]。

3 超快激光加工的精密制造

3.1 加工质量控制

超快激光加工机理和数据模型的耦合调控是精密制造需要解决的首要问题,本文报道了一种飞秒激光加工系统,当脉冲重叠率为92.5%时,锥度最小,较低的脉冲重叠率提高了微孔壁质量,减少了重铸层和微裂纹的出现 (图7)。

图7. (a) 飞秒激光处理系统示意图;(b) 激光扫描路径示意图;(c) 重叠率计算示意图[7]。

3.2 精密制造系统

精密超快激光加工涉及运动轴、激光参数、光路方向、振镜和物镜的控制。本文报到了一种飞秒激光螺旋钻削系统,可实现高质量微孔的加工 (图8)。

图8. (a) 飞秒螺旋钻削系统;(b) 加工区域;(c) 螺旋扫描轨迹;(d) 不同钻削间隔产生的孔壁微观结构剖面[8]。

3.3 人工智能辅助制造

人工智能的快速发展,极大地提高了飞秒激光制造的效率和质量。本文报道了一种神经网络监控系统,加工过程中同时检测激光束的姿态,实现了同时识别多个飞秒激光微加工参数的可行性,极大地提高了飞秒激光微加工质量 (图9)。

图9. (a) 飞秒激光微加工中的实时闭环反馈示意图;(b) 检测激光束的变换;(c) 预测剩余脉冲数[9]。

总结与展望

超快激光已成为脆硬材料高质量加工的有效方法,在航空、航天、半导体等领域具有广泛的应用前景。超快激光能量的吸收、传递是激光与材料相互作用的两个关键因素,人工智能的快速发展极大地提高了超快激光制造的效率和质量。然而,脆硬材料飞秒激光加工仍面临诸多挑战:非线性激光能量吸收机理尚不清楚、激光能量传递与转化机制尚不确定、脆硬材料加工的尺寸精度和形状精度仍有待提高、脆硬材料大幅面飞秒激光加工质量一致性急需提升。融合高时空分辨原位监测系统、跨尺度分子动力学仿真、超快激光时/空/频域协同调控、高精度运动平台及插补算法和机器学习、强化学习等方法,有望解决上述问题,推动超快激光在脆硬材料精密制造领域的应用。

参考文献:

[1] Boerner, P.; Hajri, M.; Ackerl, N.; Wegener, K. Experimental and theoretical investigation of ultrashort pulsed laser ablation of diamond. J. Laser Appl. 2019, 31, 022202.

[2] Von der Linde, D.; Sokolowski-Tinten, K.; Bialkowski, J. Laser–solid interaction in the femtosecond time regime. Appl. Surf. Sci. 1997, 109, 1–10.

[3] Li, M.; Wen, Z.-x.; Wang, P.; Liu, Y.-x.; Li, Z.-w.; Yue, Z.-f. Femtosecond laser high-quality drilling of film cooling holes in nickel-based single superalloy for turbine blades with a two-step helical drilling method. J. Mater. Process. Technol. 2023, 312, 117827.

[4] Wei, C.; Ma, Y.; Han, Y.; Zhang, Y.; Yang, L.; Chen, X. Study on Femtosecond Laser Processing Characteristics of Nano-Crystalline CVD Diamond Coating. Appl. Sci. 2019, 9, 4273.

[5] Jian, D.; Hou, Z.; Wang, C.; Zhuo, M.; Xiao, D.; Wu, X. Fabrication of fused silica microstructure based on the femtosecond laser. AIP Adv. 2021, 11, 095218.

[6] Zhang, L.; Liu, J.; Jiang, H.; Liu, S. Concentric ring structure on the front surface of fused silica induced by a focused femtosecond pulse laser. Precis. Eng. 2022, 74, 242–246.

[7] Dong, Y.; Shao, P.; Guo, X.; Liu, S.; Zhu, X.; Guo, W. Experimental study on the effect of laser overlap rate on the quality of femtosecond laser machining of micro-holes. Opt. Laser Technol. 2024, 177, 111205.

[8] Li, M.; Wen, Z.; Wang, P.; Li, Z.; Lu, G.; Liu, Y.; Yue, Z. Size effect of femtosecond laser helical drilling on nickel-based single crystal superalloy. J. Manuf. Process. 2024, 116, 77–91.

[9] Xie, Y.; Heath, D.J.; Grant-Jacob, J.A.; Mackay, B.S.; McDonnell, M.D.T.; Praeger, M.; Eason, R.W.; Mills, B. Deep learning for the monitoring and process control of femtosecond laser machining. J. Phys.-Photonics 2019, 1, 035002.