上海工程技术大学材料科学与工程学院与上海市激光智能制造及质量检测专业技术服务平台的科研人员综述报道了铝/钢异种材料激光焊接及金属间化合物控制研究进展。相关论文以“Laser welding of aluminum/steel dissimilar metals and control of intermetallic compounds: a review”为题发表的《The International Journal of Advanced Manufacturing Technology》上。

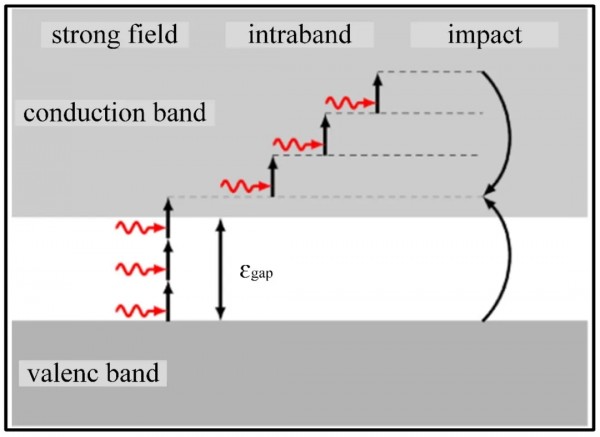

在汽车轻量化背景下,铝/钢异种材料焊接是实现减重目标的有效途径。由于二者物理化学性质差异显著,焊接过程中易形成脆性金属间化合物(IMCs),直接影响接头力学性能。本文系统综述了铝/钢激光焊接中IMCs的形成机制,重点阐述了通过热输入控制和填充材料添加在激光深熔焊与激光熔钎焊中抑制IMCs的最新研究进展。同时探讨了激光-电弧复合焊接(LAHW)、激光辅助搅拌摩擦焊(LAFSW)等先进激光焊接技术的应用,归纳了数值模拟技术在铝/钢激光焊接研究中的运用,并展望了未来研究方向。

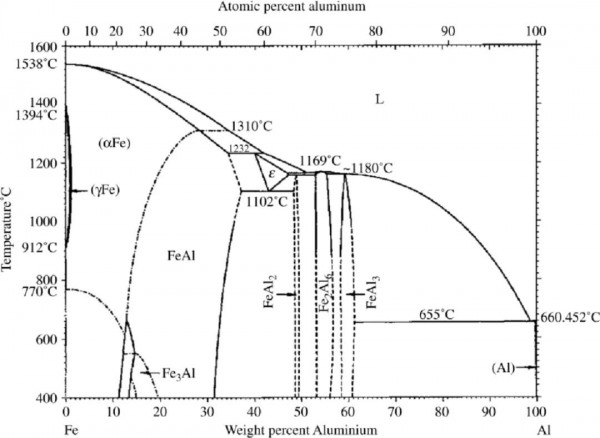

图1Fe-Al二元相图

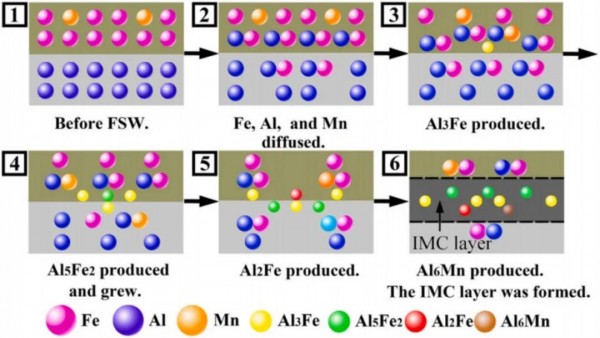

图2Fe/Al IMCs演化机制

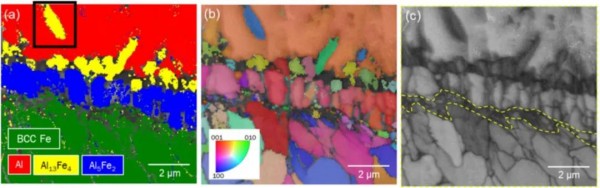

图3界面中心IMCs的EBSD分析:(a)物相分布;(b)取向成像;(c)能带对比

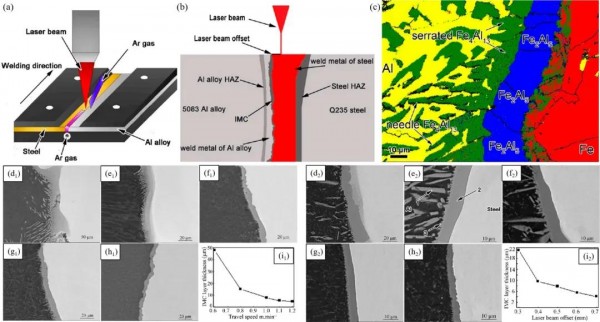

图4(a)焊接装置;(b)激光深熔焊原理;(c)激光偏移0.3mm时Al/Fe接头界面的EBSD相图;(d1~i1)焊接速度0.6-1.2m/min时对接接头界面IMC层微观结构;(d2~i2)激光偏移0.3-0.7mm时界面IMC层演变

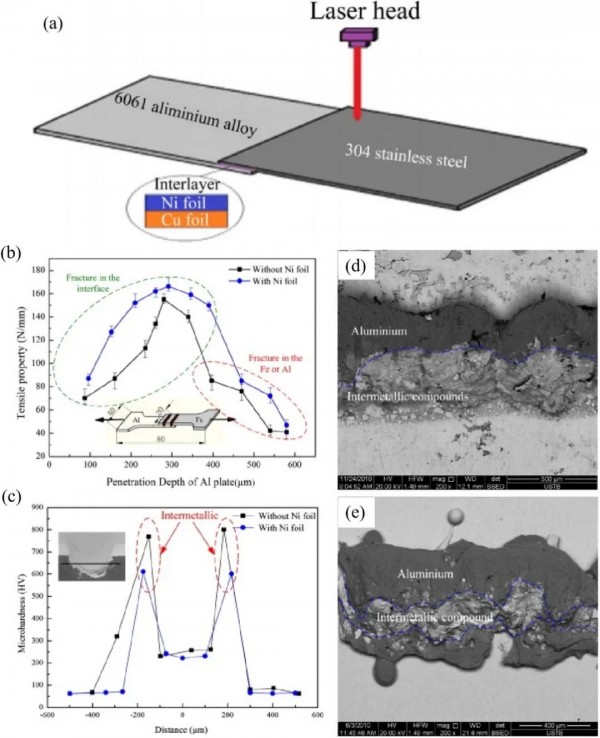

图5(a)铝钢激光焊接示意图;(b,c)接头拉伸性能与显微硬度;(d,e)未添加/添加Ni箔的断口形貌

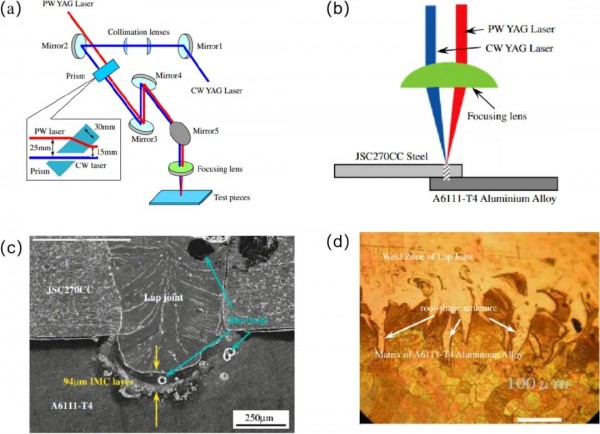

图6(a)双光束激光焊接原理;(b)焊接示意图;(c)单光束激光焊搭接接头形貌;(d)双光束焊接接头形貌

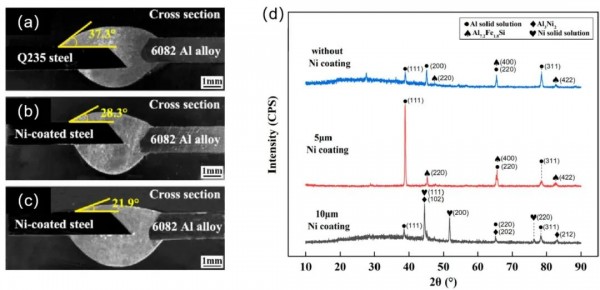

图7(a)无Ni镀层焊缝宏观形貌;(b)5μm Ni镀层焊缝;(c)10μm Ni镀层焊缝;(d)接头XRD分析

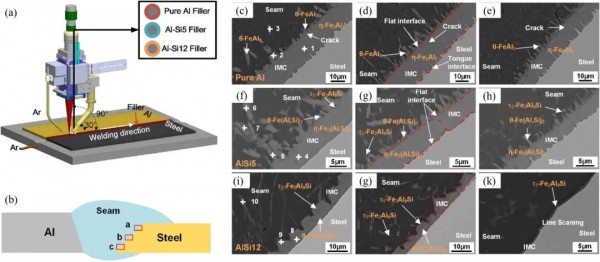

图8(a)铝钢激光熔钎焊示意图;(b)焊缝-钢界面观测区;(c~e)纯Al焊丝接头微观结构;(f~h)Al5Si焊丝接头;(i~k)Al12Si焊丝接头

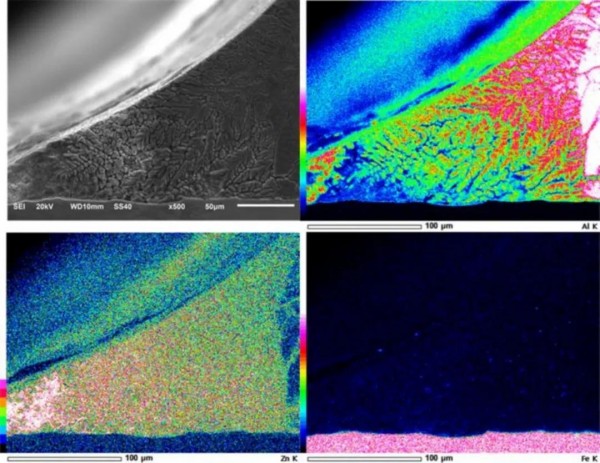

图9富锌区微观组织与元素分布

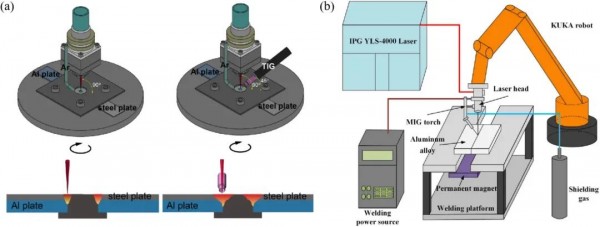

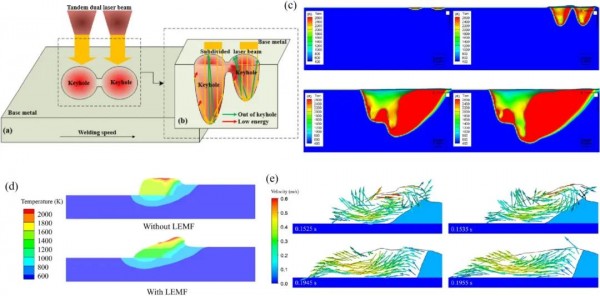

图10(a)脉冲激光-电弧复合焊接流程;(b)磁场辅助激光-MIG复合焊实验装置

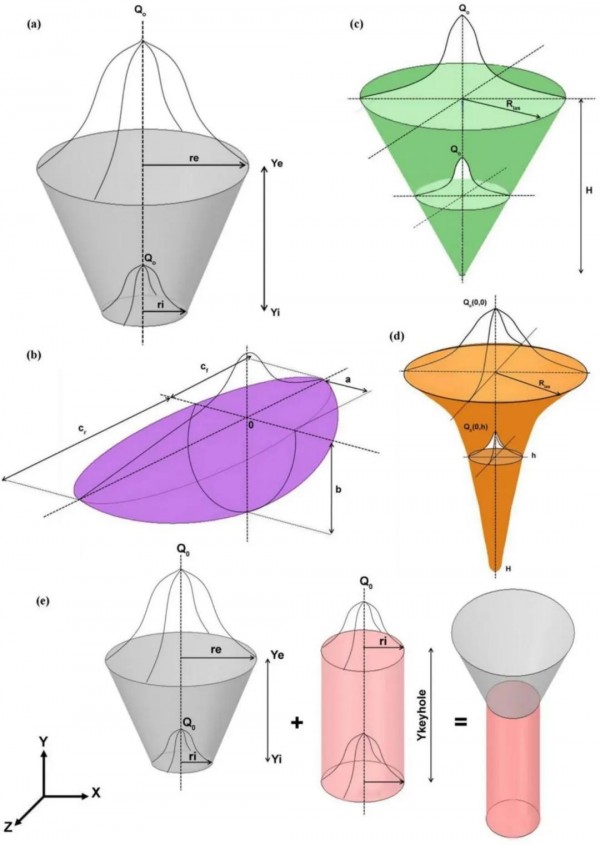

图11激光焊接热源模型

图12(a,b)双光束焊接原理;(c)瞬态小孔模型;(d)有无磁场时熔池截面温度曲线;(e)磁场下熔池流体流速

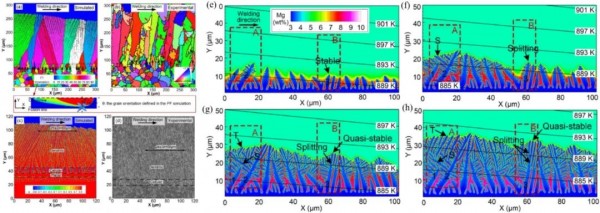

图13(a~d)晶粒/亚晶结构的模拟与实验对比;(e~h)胞晶向枝晶的演化过程

铝/钢异种材料激光焊接是汽车轻量化设计的关键技术,但二者物性差异导致的脆性IMCs会损害接头性能。现有研究通过两方面控制IMCs:

1.工艺调控:优化焊接参数降低热输入,缩短界面反应时间以调整IMCs厚度、成分与分布特征;

2.合金化设计:添加填充材料参与熔池冶金反应,有效抑制Fe-Al相形成;

尽管上述方法一定程度提升了接头强韧性,目前仍无法完全消除IMCs。未来研究应聚焦以下方向:

1.高熵合金中间层开发:通过多组元协同效应抑制Fe-Al IMCs,结合高通量实验筛选最优成分;

2.智能实时调控系统:融合机器学习算法动态调整焊接速度、功率、光斑偏移量等参数,实现IMCs厚度精准控制;

3.原子尺度界面设计:采用分子动力学模拟研究Fe/Al界面原子扩散行为,构建梯度纳米结构界面缓解应力集中;

4.超快激光-电弧复合技术:利用飞秒/皮秒激光超短脉冲降低热输入,结合电弧深熔优势实现IMC层精确调控;

5.多尺度仿真分析:宏微观模拟结合深化接头形成机制认知,提升缺陷预测能力;

6.工程服役性能研究:开展实际工况下接头长期性能评估,保障焊接结构安全可靠性。

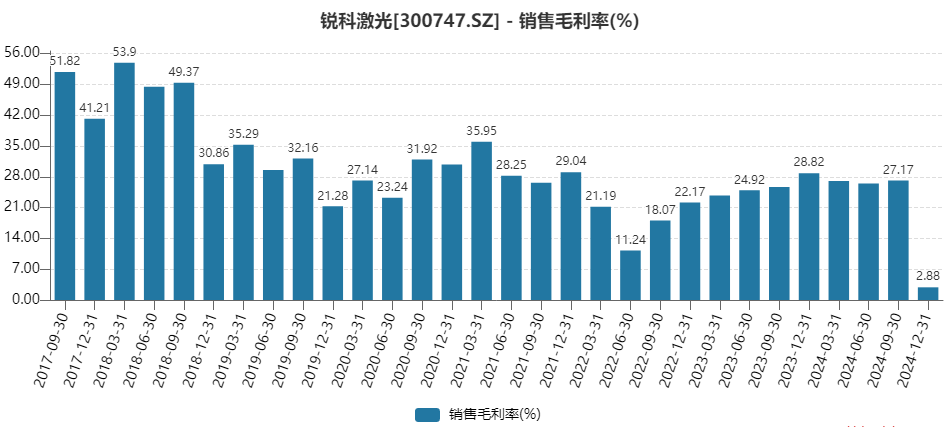

论文链接:

Li, Q., Yang, S., Hu, B. et al. Laser welding of aluminum/steel dissimilar metals and control of intermetallic compounds: a review. Int J Adv Manuf Technol (2025).https://doi.org/10.1007/s00170-025-15425-x